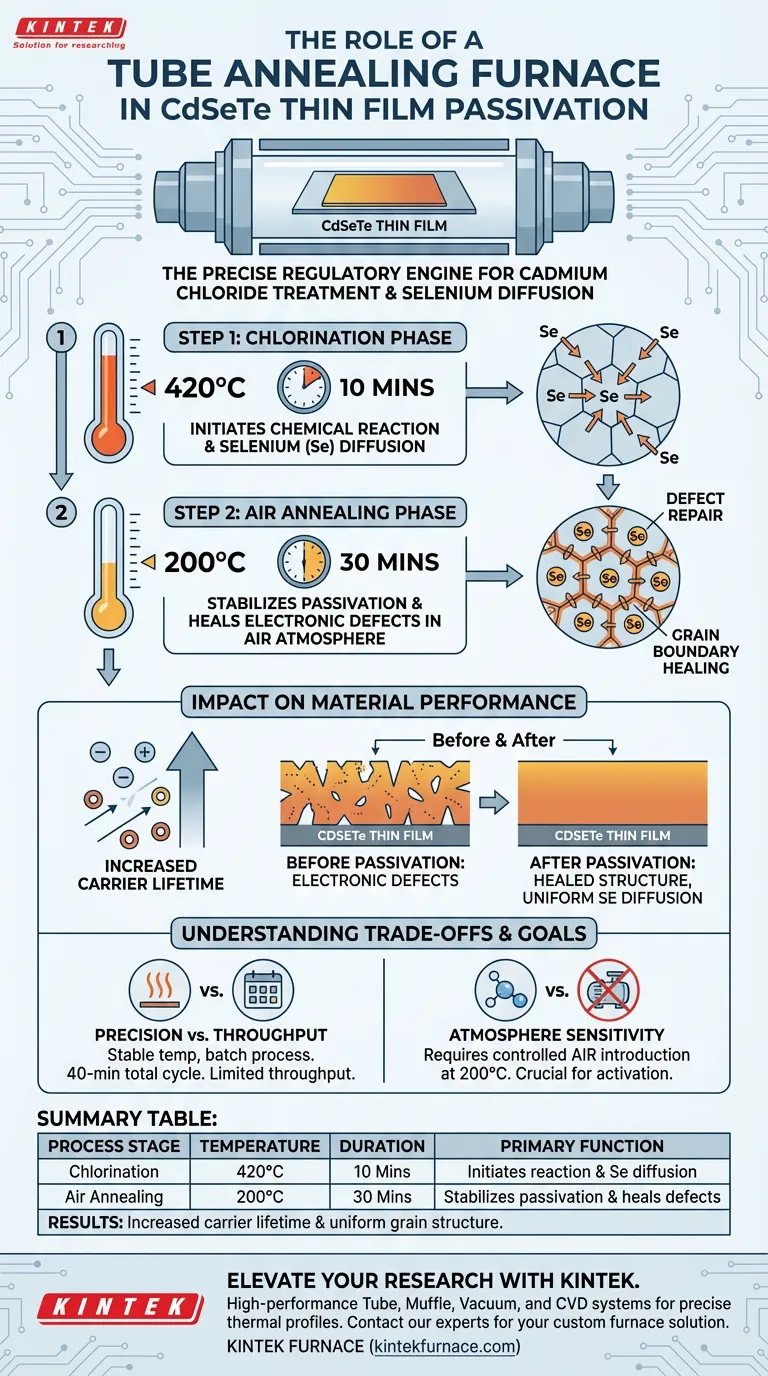

O forno de recozimento tubular serve como o motor regulador preciso para o tratamento com Cloreto de Cádmio (CdCl2) de filmes finos de CdSeTe. Ele cria um ambiente térmico estritamente controlado que executa um processo crítico de aquecimento em duas etapas, impulsionando as mudanças químicas necessárias para passivar o material.

A função principal do forno é permitir a difusão de átomos de Selênio (Se) ao longo das fronteiras de grão e para o interior dos grãos. Ao manter um campo de temperatura estável, ele ativa mecanismos de passivação que aumentam significativamente a vida útil do portador do filme fino.

A Mecânica do Processo de Passivação

O Perfil Térmico em Duas Etapas

A eficácia da passivação depende de uma receita térmica específica que o forno tubular deve executar com alta precisão.

Primeiro, a amostra passa por cloração a 420°C por 10 minutos. Esta fase de alta temperatura inicia a reação química entre o filme e o tratamento com cloreto.

Em seguida, o forno muda para recozimento em ar a 200°C por 30 minutos. Esta fase secundária é crucial para estabilizar as mudanças e finalizar o tratamento.

Impulsionando a Difusão de Selênio

O valor central do forno tubular reside em sua capacidade de impulsionar o movimento atômico. A energia térmica fornecida força os átomos de Selênio (Se) a migrar.

Essa difusão ocorre ao longo das fronteiras de grão e penetra no interior dos grãos. Essa migração é o mecanismo físico que repara defeitos na estrutura cristalina.

O Impacto no Desempenho do Material

Ativando a Passivação

A passivação não é automática; requer uma "energia de ativação" fornecida pelo forno.

Ao facilitar a difusão específica de Selênio, o forno efetivamente "cura" os defeitos eletrônicos que, de outra forma, prenderiam os portadores de carga.

Aumentando a Vida Útil do Portador

A métrica final de sucesso neste processo é a vida útil do portador—quanto tempo um elétron ou buraco existe antes de se recombinar.

O campo de temperatura estável garante que a difusão de Se seja uniforme. Essa uniformidade leva a um aumento consistente na vida útil do portador em todo o filme, o que é essencial para dispositivos semicondutores de alto desempenho.

Compreendendo os Compromissos

Precisão vs. Vazão

Os fornos tubulares se destacam em fornecer um campo de temperatura estável e um ambiente selado, o que é vital para a difusão delicada de átomos de Se.

No entanto, essa precisão muitas vezes requer processamento em lote em vez de fluxo contínuo. O requisito rigoroso de um tempo total de processo de 40 minutos (excluindo taxas de rampa) significa que a vazão é limitada pela física da reação.

Sensibilidade à Atmosfera

Embora alguns processos de recozimento exijam vácuo ou gases inertes (como Argônio) para evitar oxidação, este processo específico de CdSeTe requer uma fase de recozimento em ar.

Os operadores devem garantir que o forno permita a introdução controlada de ar durante a segunda etapa (200°C). Falhar em mudar as atmosferas corretamente pode impedir a ativação final do filme.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o potencial de seus filmes finos de CdSeTe, alinhe suas operações de forno com seus objetivos específicos:

- Se seu foco principal é a Redução de Defeitos: Priorize a estabilidade da fase de 420°C para garantir a difusão máxima de Selênio para o interior dos grãos.

- Se seu foco principal é a Vida Útil do Portador: Garanta que a fase de recozimento em ar a 200°C seja estritamente cronometrada, pois isso estabiliza a passivação ativada na primeira etapa.

O forno tubular não é apenas um aquecedor; é o instrumento que orquestra a difusão atômica necessária para dispositivos de CdSeTe de alta qualidade.

Tabela Resumo:

| Estágio do Processo | Temperatura | Duração | Função Principal |

|---|---|---|---|

| Cloração | 420°C | 10 Minutos | Inicia reação química e difusão de Se |

| Recozimento em Ar | 200°C | 30 Minutos | Estabiliza a passivação e cura defeitos eletrônicos |

| Resultados | N/A | Total: 40 Minutos | Aumento da vida útil do portador e estrutura de grão uniforme |

Eleve Sua Pesquisa em Semicondutores com a KINTEK

A precisão é inegociável ao otimizar a vida útil do portador em filmes finos de CdSeTe. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de fornos tubulares, mufla, a vácuo e CVD de alto desempenho, projetados para fornecer os campos de temperatura estáveis necessários para tratamentos de passivação críticos.

Se você precisa de perfis térmicos personalizáveis para difusão de Selênio ou controles atmosféricos especializados para recozimento em ar, nossos fornos de alta temperatura de laboratório são construídos para atender às suas necessidades exclusivas de fabricação de semicondutores.

Pronto para alcançar um desempenho de material superior? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para seu laboratório.

Guia Visual

Referências

- Bérengère Frouin, Stéphane Collin. Quantitative assessment of selenium diffusion and passivation in CdSeTe solar cells probed by spatially resolved cathodoluminescence. DOI: 10.1063/5.0195398

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno de mufla para laboratório

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como funcionam os fornos tubulares e onde são utilizados? Descubra as Soluções de Aquecimento de Precisão

- Quais são os benefícios de usar fornos tubulares em processos industriais? Alcance Precisão e Controle para o Seu Laboratório

- Qual o Papel de um Reator Tubular na Pirólise de Resíduos Alimentares? Controle da Carbonização para Biochar de Alta Qualidade

- Que alterações ocorrem em materiais processados em um forno tubular? Descubra Transformações Físicas, Químicas e de Tratamento Térmico

- Qual o papel de um Forno de Tubo de Queda (DTF) na pesquisa de co-combustão? Simula Condições Industriais de Alta Fidelidade

- Como um forno tubular melhora a estrutura cristalina de filmes finos de óxido de zinco? Alcance Cristalidade de Alto Desempenho

- Qual o papel de um forno tubular de alta temperatura de grau industrial na pirólise em duas etapas de Fe–Mn–N–C? Otimizar a Síntese

- Como os fornos de tubo de queda se comparam aos fornos de caixa tradicionais? Escolha o forno certo para o seu laboratório