Em sua essência, os fornos tubulares fornecem precisão de temperatura excepcional, aquecimento altamente uniforme e um ambiente atmosférico controlado para processos industriais e laboratoriais. Seu design tubular os torna unicamente adequados para tratar pequenas amostras, pós ou processar gases em fluxo com alto grau de precisão e repetibilidade.

Escolher o forno certo não é tanto encontrar o "melhor", mas sim adequar a ferramenta à tarefa específica. Um forno tubular se destaca onde o controle preciso sobre um ambiente contido é mais crítico do que o alto volume de produção.

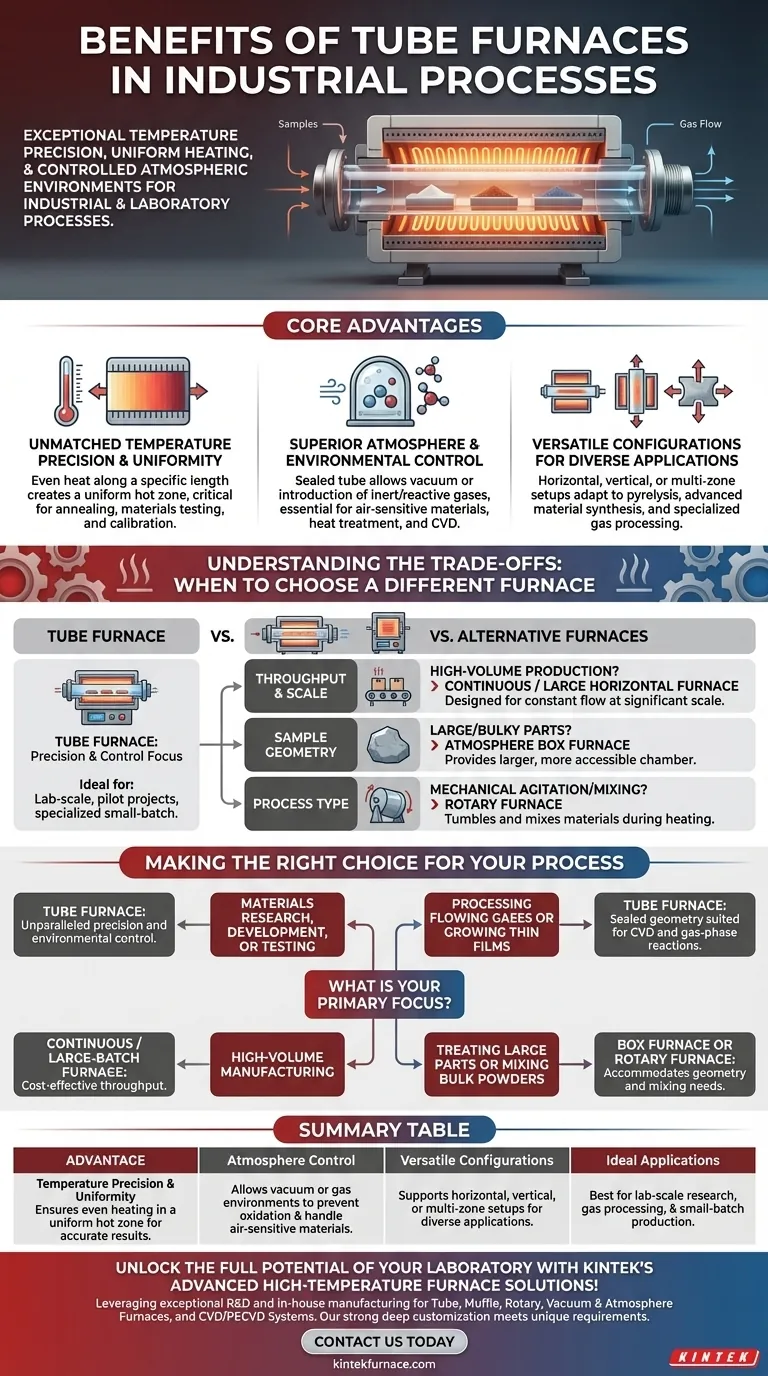

As Principais Vantagens do Design de Forno Tubular

Os principais benefícios de um forno tubular derivam diretamente de sua geometria simples e fechada. Os elementos de aquecimento circundam um tubo cerâmico ou metálico, criando um ambiente isolado que pode ser rigorosamente regulado.

Precisão e Uniformidade de Temperatura Incomparáveis

A câmara de aquecimento cilíndrica garante que a amostra receba calor uniformemente de todos os lados ao longo de um comprimento específico. Isso cria uma zona quente uniforme.

Esse nível de precisão é crítico para processos como recozimento, testes de materiais e calibração, onde mesmo pequenas desvios de temperatura podem comprometer os resultados.

Controle Superior de Atmosfera e Ambiente

A natureza selada do tubo permite controlar completamente o ambiente interno. Você pode fazer vácuo para prevenir oxidação ou introduzir gases inertes ou reativos específicos.

Essa capacidade é essencial para trabalhar com materiais sensíveis ao ar, realizar tratamento térmico em ligas avançadas ou conduzir processos como deposição química de vapor (CVD).

Configurações Versáteis para Diversas Aplicações

Os fornos tubulares podem ser configurados de várias maneiras para se adequar ao processo. Eles podem ser horizontais, verticais (para prevenir contaminação da amostra ou gerenciar os efeitos da gravidade), ou ter múltiplas zonas de aquecimento controladas independentemente.

Essa flexibilidade os torna adaptáveis para uma ampla gama de tarefas, desde a pirólise de biomassa até a síntese de materiais avançados e o processamento de gases especializados.

Compreendendo as Desvantagens: Quando Escolher um Forno Diferente

Nenhum forno é perfeito para todos os trabalhos. A especialização do forno tubular em precisão vem com limitações de escala e tipo de amostra. Compreender essas desvantagens é fundamental para tomar uma decisão informada.

Produção e Escala: Tubo vs. Fornos Contínuos

Os fornos tubulares são ideais para pesquisa em escala laboratorial, projetos piloto ou produção especializada em pequenos lotes. Seu tamanho inerentemente limita a produção.

Para produção em massa de alto volume, um forno contínuo ou grande horizontal é muito mais eficiente, projetado para processar um fluxo constante de material em escala significativa.

Geometria da Amostra: Tubo vs. Fornos de Mufla

A principal limitação de um forno tubular é o tamanho e a forma da amostra; ela deve caber dentro do diâmetro do tubo de processo.

Se você precisa tratar termicamente peças grandes, volumosas ou de formato irregular, um forno de mufla atmosférico oferece uma câmara muito maior e mais acessível.

Tipo de Processo: Tubo vs. Fornos Rotativos

Um forno tubular padrão é projetado para aquecer uma amostra estática ou um fluxo de fluido controlado. Ele não oferece agitação mecânica.

Para processos como calcinação ou oxidação que exigem que os materiais sejam revolvidos e misturados durante o aquecimento para exposição uniforme, um forno rotativo é a ferramenta correta.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o equipamento de processamento térmico adequado exige alinhar os pontos fortes do forno com o seu objetivo principal.

- Se o seu foco principal é pesquisa, desenvolvimento ou teste de materiais: A precisão incomparável e o controle ambiental de um forno tubular o tornam a escolha ideal.

- Se o seu foco principal é o processamento de gases em fluxo ou o crescimento de filmes finos: A geometria tubular selada é unicamente adequada para deposição química de vapor (CVD) e reações em fase gasosa.

- Se o seu foco principal é a fabricação em alto volume: Um forno contínuo ou de grande lote é projetado para a produção econômica que você precisa.

- Se o seu foco principal é o tratamento de peças grandes ou a mistura de pós a granel: Um forno de mufla ou forno rotativo acomodará melhor a geometria de sua amostra e as necessidades do processo.

Ao compreender esses princípios básicos, você pode selecionar o forno que serve não apenas como uma fonte de calor, mas como um instrumento de precisão para o seu trabalho.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Precisão e Uniformidade de Temperatura | Garante aquecimento uniforme em uma zona quente uniforme para resultados precisos em processos como recozimento e testes de materiais. |

| Controle de Atmosfera | Permite ambientes de vácuo ou gás para prevenir oxidação e lidar com materiais sensíveis ao ar, ideal para CVD e tratamento térmico. |

| Configurações Versáteis | Suporta configurações horizontais, verticais ou multi-zona para diversas aplicações, como pirólise e síntese de materiais. |

| Aplicações Ideais | Melhor para pesquisa em escala laboratorial, processamento de gases e produção em pequenos lotes, onde a precisão supera a alta produção. |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas de precisão como Fornos Tubulares, Fornos de Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais únicos, aumentando a eficiência e a precisão em processos como testes de materiais e reações em fase gasosa. Não se contente com soluções prontas – entre em contato conosco hoje para discutir como nossas soluções personalizadas podem elevar seu trabalho e impulsionar a inovação!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão