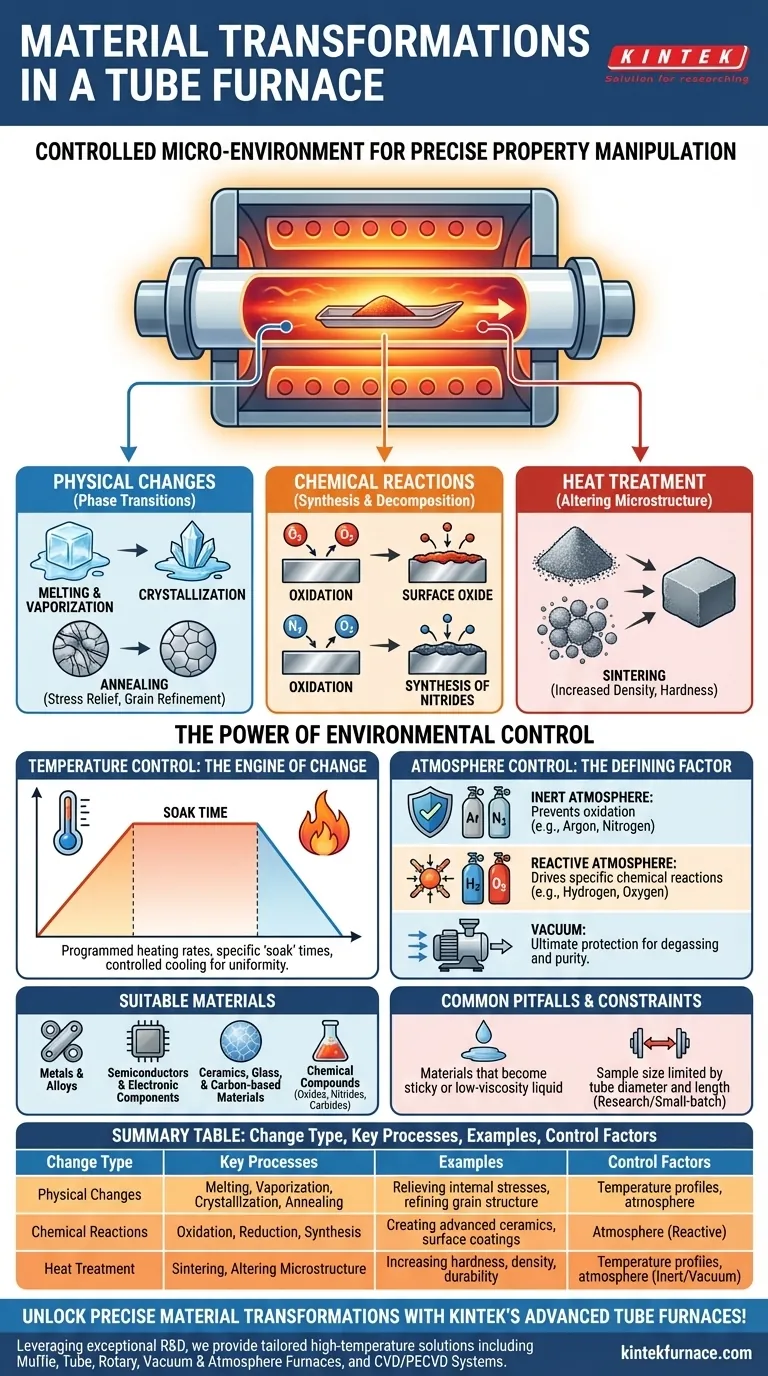

Em sua essência, um forno tubular facilita três tipos principais de transformação de materiais: mudanças físicas, reações químicas e tratamentos térmicos. Essas mudanças não são arbitrárias; são o resultado direto de submeter um material a um perfil de temperatura precisamente controlado dentro de uma atmosfera isolada e altamente específica. É esse nível de controle que permite a criação de materiais com as propriedades desejadas que seriam impossíveis de alcançar ao ar livre.

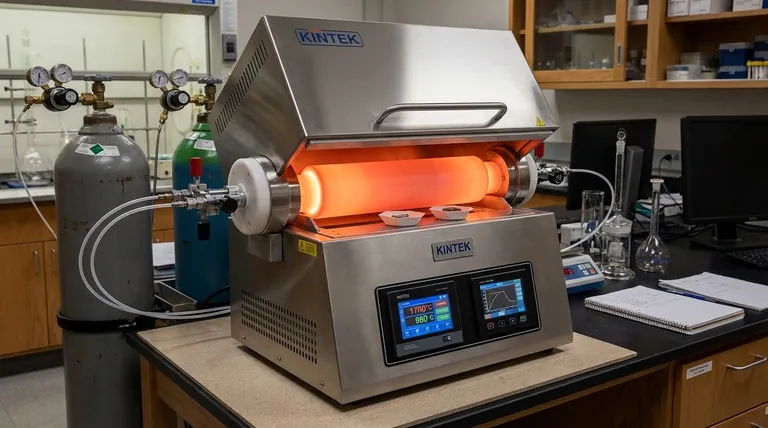

Um forno tubular deve ser entendido não como um forno simples, mas como um microambiente controlado. Sua verdadeira função é manipular as propriedades fundamentais de um material gerenciando precisamente tanto o calor quanto a atmosfera circundante, permitindo transformações físicas e químicas direcionadas.

Os Mecanismos Centrais de Transformação

As mudanças que ocorrem dentro de um forno tubular são intencionais e podem ser amplamente categorizadas. Entender cada mecanismo permite selecionar o processo certo para o seu material.

Mudanças Físicas (Transições de Fase)

Esta é a mudança mais fundamental, na qual o material altera seu estado físico ou estrutura cristalina sem alterar sua composição química.

Exemplos comuns incluem fusão, vaporização ou cristalização. Também inclui o recozimento (annealing), um processo onde o calor alivia tensões internas e refina a estrutura de grão de um material para torná-lo menos quebradiço.

Reações Químicas (Síntese e Decomposição)

Aqui, o objetivo é alterar a composição química do material, combinando-o com outros elementos ou decompondo-o.

É aqui que o controle da atmosfera é fundamental. Ao introduzir um gás reativo como oxigênio, você pode induzir a oxidação. Ao usar nitrogênio ou amônia, você pode criar nitretos. Esta é a base para a síntese de novos compostos, como cerâmicas avançadas ou revestimentos de superfície.

Tratamento Térmico (Alteração da Microestrutura)

O tratamento térmico modifica a estrutura microscópica de um material para alcançar propriedades macroscópicas desejáveis, como maior dureza, durabilidade ou densidade.

Um exemplo chave é a sinterização, onde pós finos (como cerâmicas ou metais) são aquecidos abaixo de seu ponto de fusão. As partículas se fundem, reduzindo a porosidade e formando um objeto sólido e denso. A identidade química do material permanece, mas sua forma física e propriedades são radicalmente alteradas.

O Poder do Controle Ambiental

O valor exclusivo de um forno tubular advém de suas duas variáveis de controle principais. A transformação que um material sofre depende inteiramente de como você manipula sua temperatura e sua atmosfera circundante.

Controle de Temperatura: O Motor da Mudança

A temperatura precisa é o principal motor de qualquer reação ou mudança de fase. Um forno tubular permite taxas de aquecimento programadas, tempos de "imersão" específicos na temperatura alvo e resfriamento controlado.

Essa precisão garante que os processos ocorram de forma uniforme e completa, seja você recozendo lentamente um cristal delicado ou sinterizando rapidamente uma cerâmica.

Controle de Atmosfera: O Fator Definidor

A atmosfera dentro do tubo dita quais caminhos químicos são possíveis. Sem esse controle, a maioria dos processos de alta temperatura simplesmente resultaria em oxidação indesejada pelo ar.

-

Atmosfera Inerte: O uso de gases como Argônio ou Nitrogênio desloca o oxigênio, criando um ambiente neutro. Isso é crucial para prevenir a oxidação ao fundir metais ou recozer materiais sensíveis.

-

Atmosfera Reativa: A introdução intencional de gases como hidrogênio (para redução) ou oxigênio (para oxidação) permite que você conduza ativamente reações químicas específicas na superfície ou em todo o volume do material.

-

Vácuo: A remoção do ar do tubo cria um vácuo, que é a atmosfera protetora definitiva. É essencial para processos como a desgasificação de materiais, prevenção de qualquer contaminação e viabilização de aplicações de alta pureza em eletrônica e aeroespacial.

Compreendendo Aplicações e Limitações

Embora versátil, um forno tubular é uma ferramenta especializada com casos de uso e restrições claros. Conhecê-los ajuda a determinar se é o instrumento certo para uma determinada tarefa.

Materiais Adequados

Fornos tubulares se destacam no processamento de uma ampla gama de materiais em formas granulares, em pó ou sólidas. Isso inclui:

- Metais e ligas

- Semicondutores e componentes eletrônicos

- Cerâmicas, vidro e materiais à base de carbono

- Compostos químicos como óxidos, nitretos e carbetos

Armadilhas e Limitações Comuns

A principal limitação é a forma física. Materiais que se tornam muito pegajosos ou derretem em um líquido de baixa viscosidade em altas temperaturas podem ser difíceis de manusear e muitas vezes são inadequados para certas configurações, especialmente tubos rotativos.

Além disso, o tamanho da amostra é inerentemente limitado pelo diâmetro e comprimento do tubo do forno. Isso o torna uma ferramenta para pesquisa, desenvolvimento e produção em pequenos lotes, em vez de fabricação em massa.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este conhecimento, combine as capacidades do forno diretamente com o resultado desejado.

- Se o seu foco principal for purificação de material ou refinamento de propriedades: Use vácuo ou uma atmosfera inerte para prevenir reações químicas indesejadas, como oxidação, durante o recozimento ou desgasificação.

- Se o seu foco principal for a síntese de um novo composto: Introduza um gás reativo específico (por exemplo, oxigênio, nitrogênio) para impulsionar uma reação química direcionada no seu material de base.

- Se o seu foco principal for a criação de uma peça densa e sólida a partir de pó: Use a sinterização, que requer controle preciso de temperatura logo abaixo do ponto de fusão, geralmente sob vácuo protetor ou atmosfera inerte.

Em última análise, um forno tubular permite que você engenheire as propriedades de um material com precisão ao dominar seu ambiente.

Tabela de Resumo:

| Tipo de Alteração | Processos Chave | Exemplos |

|---|---|---|

| Mudanças Físicas | Fusão, vaporização, cristalização, recozimento | Aliviar tensões internas, refinar a estrutura de grão |

| Reações Químicas | Oxidação, redução, síntese de nitretos/carbetos | Criação de cerâmicas avançadas, revestimentos de superfície |

| Tratamento Térmico | Sinterização, alteração da microestrutura | Aumento da dureza, densidade, durabilidade |

| Fatores de Controle | Perfis de temperatura, atmosfera (inerte/reativa/vácuo) | Prevenção de oxidação, condução de reações específicas |

Desbloqueie transformações precisas de materiais com os fornos tubulares avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura, incluindo Fornos Múfla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos para resultados superiores na síntese e processamento de materiais. Entre em contato conosco hoje para discutir como podemos aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais