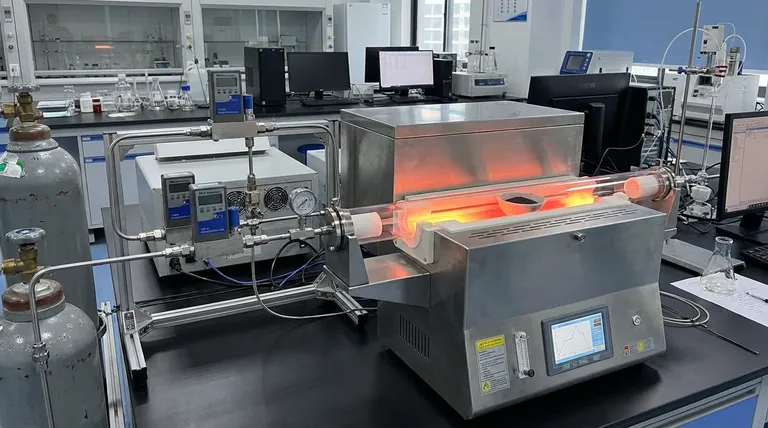

Um forno tubular de alta temperatura de laboratório serve como o recipiente principal para orquestrar as condições térmicas e atmosféricas precisas necessárias para sintetizar materiais catódicos de óxido ricos em Ni. Ele permite a transformação de precursores brutos em uma estrutura cristalina estável, controlando rigorosamente as taxas de aquecimento, mantendo um ambiente de oxigênio puro e mantendo temperaturas específicas para impulsionar a formação de fases.

Ao manter um fluxo contínuo de oxigênio puro e executar taxas de aquecimento ultralentas (como 0,8°C/min), o forno facilita a decomposição dos precursores em uma estrutura R3m hexagonal em camadas. Este ambiente controlado é essencial para preservar a morfologia das nanofibras e prevenir fraturas causadas por estresse térmico.

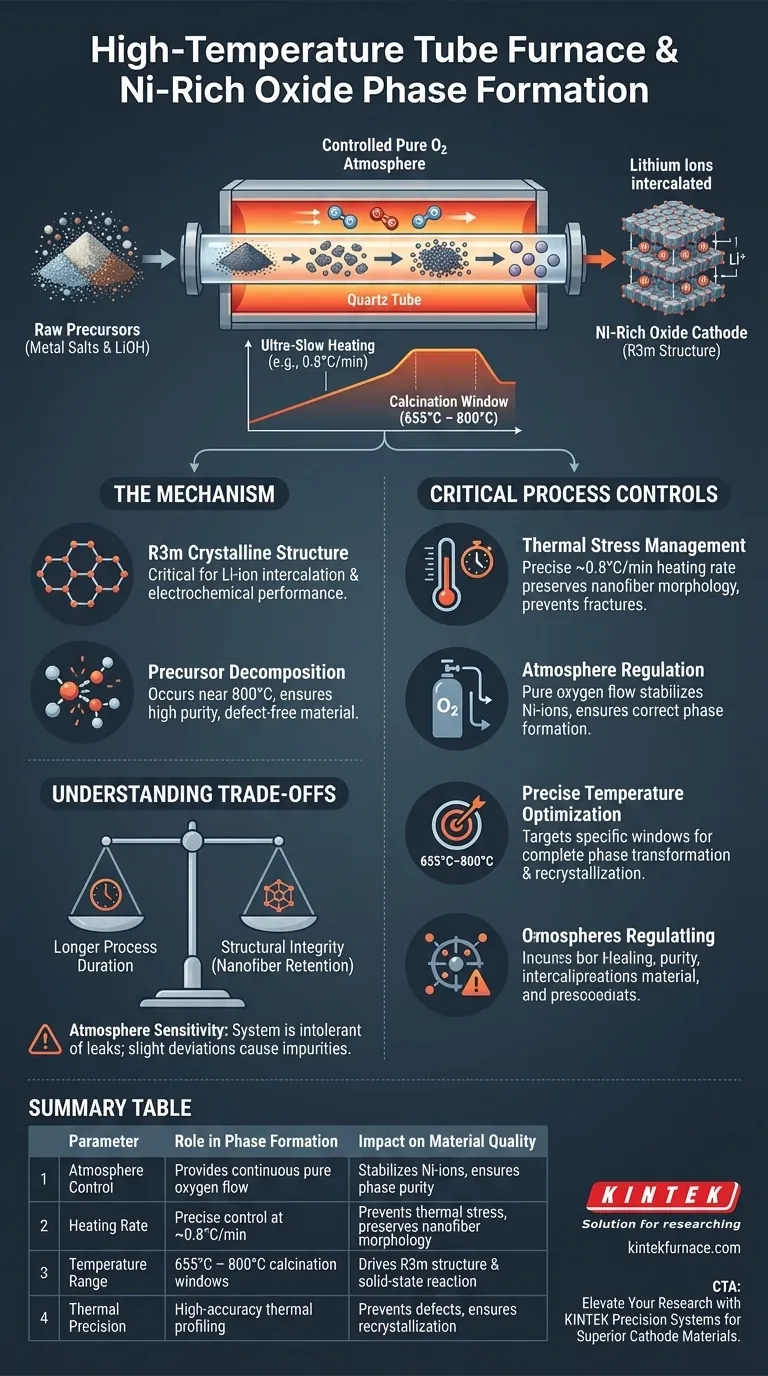

O Mecanismo de Formação de Fases

Alcançando a Estrutura Cristalina R3m

O papel principal do forno é impulsionar a transição dos materiais para a estrutura hexagonal em camadas do grupo espacial R3m.

Este arranjo cristalino específico é crucial para o desempenho eletroquímico do cátodo. O forno facilita a reação de estado sólido entre precursores de sal metálico e hidróxido de lítio, permitindo que os íons de lítio se intercalem corretamente na rede cristalina.

Decomposição de Precursores

Antes que a estrutura final se forme, os materiais de partida devem passar por decomposição química.

A temperaturas próximas a 800°C, o forno tubular garante que os precursores de sal metálico se decomponham completamente. Esta etapa é a base para a criação de materiais monofásicos de alta pureza, livres de defeitos estruturais.

Controles Críticos do Processo

Gerenciamento de Estresse Térmico

Uma das funções mais vitais do forno tubular é a regulação das taxas de aquecimento para proteger a forma física do material.

O aquecimento rápido pode causar fraturas na morfologia única de nanofibras desses materiais. Ao utilizar uma taxa de aquecimento lenta e precisa de 0,8°C/min, o forno mitiga o estresse térmico, garantindo que o material retenha sua integridade estrutural durante o processo de calcinação.

Regulação da Atmosfera

Os óxidos ricos em Ni são altamente sensíveis ao seu ambiente durante a síntese.

O forno tubular fornece uma atmosfera de oxigênio puro (ou campo de fluxo de oxigênio contínuo) necessária para a reação. Este ambiente rico em oxigênio é obrigatório para estabilizar os íons de níquel e garantir a formação das fases de óxido corretas.

Otimização Precisa da Temperatura

O forno permite que o usuário atinja janelas térmicas específicas para otimizar as propriedades do material.

Embora a decomposição ocorra frequentemente perto de 800°C, os processos de calcinação otimizados podem variar entre 655°C e 710°C, dependendo da composição específica. A capacidade do forno de manter essas temperaturas com precisão garante a transformação completa de fases e a recristalização.

Entendendo os Compromissos

Duração do Processo vs. Integridade Estrutural

A exigência de taxas de aquecimento ultralentas (por exemplo, 0,8°C/min) cria um compromisso significativo no tempo de processamento.

Para evitar fraturas na morfologia das nanofibras, os pesquisadores devem aceitar tempos de ciclo muito mais longos em comparação com os processos de sinterização padrão. A pressa nesta etapa quase invariavelmente leva à degradação estrutural.

Sensibilidade a Flutuações Atmosféricas

A dependência de uma atmosfera de oxigênio puro significa que o sistema é intolerante a vazamentos ou fontes de gás impuras.

Mesmo pequenas desvios no campo de fluxo de oxigênio dentro do tubo podem levar à transformação incompleta de fases ou à formação de impurezas na superfície do cátodo, comprometendo o desempenho eletroquímico.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seus parâmetros de processamento térmico para óxidos ricos em Ni, priorize suas configurações com base nas necessidades críticas do material:

- Se o seu foco principal for a Retenção da Morfologia: adira rigorosamente à taxa de aquecimento lenta (0,8°C/min) para evitar fraturas por estresse térmico em estruturas de nanofibras.

- Se o seu foco principal for a Pureza de Fase: garanta que o forno mantenha um fluxo contínuo e puro de oxigênio para impulsionar a transição completa para o grupo espacial R3m.

- Se o seu foco principal for a Otimização Eletroquímica: experimente dentro da janela de calcinação (655°C–800°C) para encontrar o equilíbrio entre recristalização completa e crescimento de grãos.

A precisão no perfil térmico é a diferença entre um pó funcional e um cátodo de alto desempenho.

Tabela Resumo:

| Parâmetro | Papel na Formação de Fases | Impacto na Qualidade do Material |

|---|---|---|

| Controle de Atmosfera | Fornece fluxo contínuo de oxigênio puro | Estabiliza íons de Ni e garante pureza de fase |

| Taxa de Aquecimento | Controle preciso em ~0,8°C/min | Previne estresse térmico e preserva a morfologia das nanofibras |

| Faixa de Temperatura | Janelas de calcinação de 655°C – 800°C | Impulsiona a estrutura cristalina R3m e a reação de estado sólido |

| Precisão Térmica | Perfil térmico de alta precisão | Previne defeitos estruturais e garante recristalização |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie um desempenho eletroquímico superior para seus materiais catódicos ricos em Ni com as soluções térmicas de alta precisão da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas Tubulares, Mufla, Rotativos, a Vácuo e CVD de alta temperatura projetados especificamente para atender às rigorosas demandas da pesquisa de baterias.

Se você precisa de taxas de aquecimento ultralentas para integridade de nanofibras ou controle atmosférico rigoroso para pureza de fases, nossos sistemas são totalmente personalizáveis às suas necessidades exclusivas de pesquisa.

Pronto para otimizar seu processo de síntese? Entre em contato conosco hoje mesmo para falar com um especialista técnico.

Guia Visual

Referências

- Soumyadip Mitra, C. Sudakar. High rate capability and cyclic stability of Ni‐rich layered oxide LiNi<sub>0.83</sub>Co<sub>0.12</sub>Mn<sub>0.05−<i>x</i></sub>Al<sub><i>x</i></sub>O<sub>2</sub> cathodes: Nanofiber versus nanoparticle morphology. DOI: 10.1002/bte2.20230066

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as principais vantagens de usar um Forno de Tubo de Queda em comparação com um TGA? Ligando a Teoria de Laboratório à Realidade Industrial

- Qual é o princípio operacional de um forno tubular de 70mm? Domine o Controle Preciso de Calor e Atmosfera

- Quais são as principais aplicações dos fornos tubulares? Desbloqueie a Precisão no Processamento de Alta Temperatura

- Como um forno tubular de alta temperatura é utilizado para a ativação de biochar? Aumentando a porosidade com gravação por CO2

- Por que o controle preciso da temperatura em um forno tubular é essencial para microesferas de SiO2/C? Domine o Sucesso da Carbonização

- Quais são as especificações físicas e de desempenho típicas para fornos de tubo de laboratório? Um guia para especificações chave

- Qual é o papel de um forno tubular com proteção de gás inerte no endurecimento de HSS de Alto Vanádio? Alcance a Dureza de Precisão

- Quais são as limitações dos fornos tubulares horizontais? Gerenciamento de Desafios de Espaço, Temperatura e Manuseio