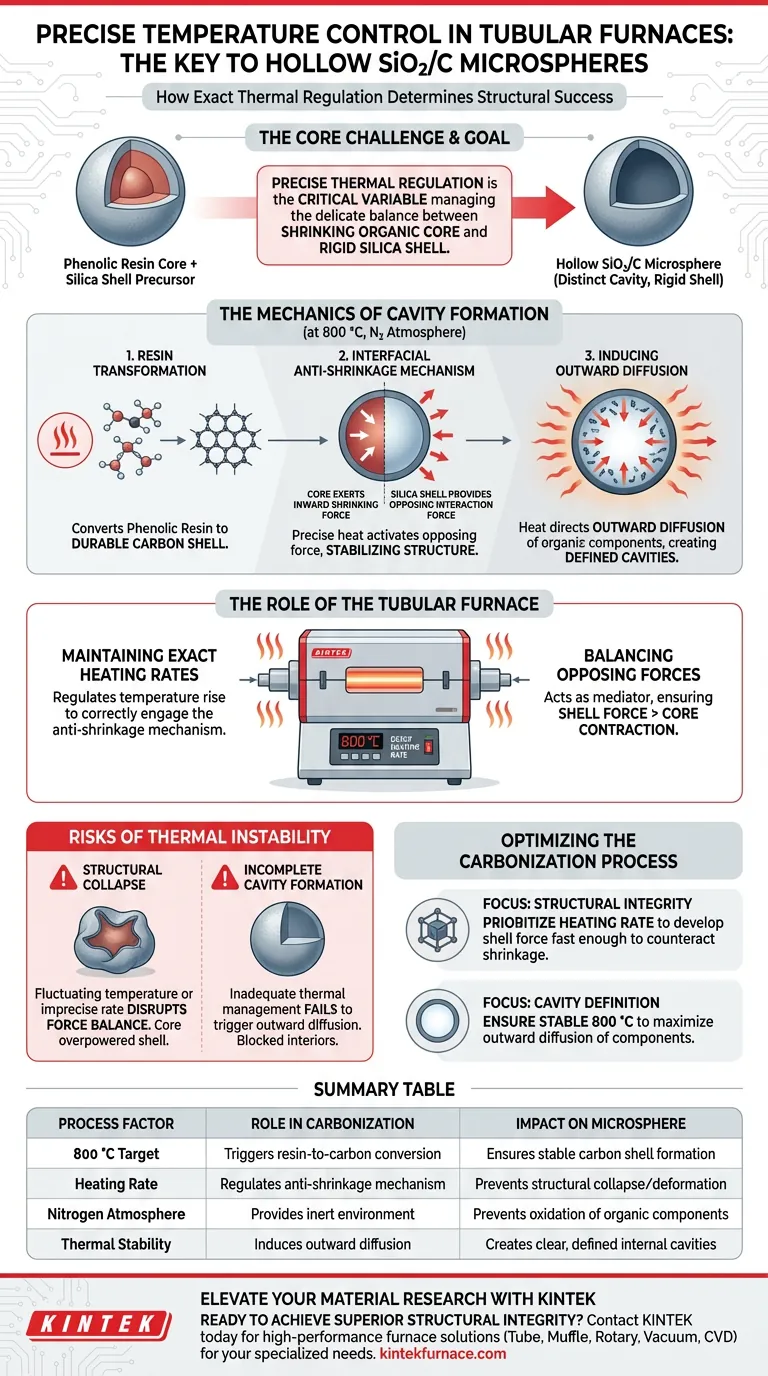

A regulação térmica precisa é a variável crítica que determina o sucesso estrutural das microesferas ocas de SiO2/C. Em um forno tubular, o controle exato da temperatura durante a carbonização gerencia o delicado equilíbrio físico entre o núcleo orgânico em encolhimento e a casca de sílica rígida, garantindo a formação de cavidades internas distintas em vez de estruturas colapsadas ou sólidas.

O controle preciso da temperatura regula a transformação da resina fenólica em carbono a 800 °C. Ao manter uma taxa de aquecimento exata, o forno aciona um mecanismo interfacial anti-encolhimento onde a casca de sílica externa neutraliza efetivamente a força de encolhimento para dentro do núcleo, criando uma arquitetura oca estável.

A Mecânica da Formação de Cavidades

Regulando a Transformação da Resina

O objetivo principal do processo de carbonização é converter o precursor de resina fenólica em uma casca de carbono durável.

Essa transformação requer um ambiente estável, especificamente mantido a 800 °C sob atmosfera de nitrogênio.

O Mecanismo Interfacial Anti-Encolhimento

O fenômeno mais crítico que ocorre durante este processo é o mecanismo interfacial anti-encolhimento.

À medida que o núcleo orgânico aquece, ele naturalmente exerce uma força de encolhimento para dentro.

No entanto, a aplicação precisa de calor ativa uma força de interação oposta da casca de sílica externa, que estabiliza a estrutura contra esse colapso.

Induzindo a Difusão para Fora

O gerenciamento térmico adequado faz mais do que apenas endurecer a casca; ele direciona o movimento do material.

O calor induz a difusão para fora dos componentes orgânicos.

Essa migração de material do centro para a periferia é o que, em última análise, resulta na formação de cavidades internas claras e definidas.

O Papel do Forno Tubular

Mantendo Taxas de Aquecimento Exatas

O forno tubular é essencial porque permite a regulação estrita da taxa de aquecimento.

Não basta simplesmente atingir 800 °C; a taxa na qual a temperatura aumenta determina se o mecanismo anti-encolhimento se engaja corretamente.

Equilibrando Forças Opostas

O forno atua como mediador entre duas forças físicas concorrentes.

Ele garante que a força de interação interfacial fornecida pela casca de sílica permaneça forte o suficiente para neutralizar a contração do núcleo.

Sem esse equilíbrio, a mecânica da microesfera falharia, comprometendo o design oco.

Riscos da Instabilidade Térmica

Colapso Estrutural

Se o controle de temperatura flutuar ou a taxa de aquecimento for imprecisa, o delicado equilíbrio de forças é perturbado.

Se a força de encolhimento para dentro do núcleo orgânico superar a resistência da casca externa, a microesfera pode colapsar ou deformar.

Formação Incompleta de Cavidades

O gerenciamento térmico inadequado pode falhar em acionar a difusão necessária para fora dos componentes orgânicos.

Isso resulta em microesferas com interiores bloqueados ou parcialmente preenchidos, em vez da desejada estrutura oca de SiO2/C.

Otimizando o Processo de Carbonização

Para obter microesferas ocas de alta qualidade, você deve tratar a temperatura como uma ferramenta dinâmica em vez de uma configuração estática.

- Se seu foco principal é Integridade Estrutural: Priorize a taxa de aquecimento para garantir que a força de interação da casca de sílica se desenvolva rápido o suficiente para neutralizar o encolhimento do núcleo.

- Se seu foco principal é Definição da Cavidade: Certifique-se de que o forno mantenha uma temperatura estável de 800 °C para maximizar a difusão para fora dos componentes orgânicos.

Dominar o ambiente térmico é a única maneira de transformar a mecânica teórica do anti-encolhimento em uma realidade física.

Tabela Resumo:

| Fator do Processo | Papel na Carbonização | Impacto na Microesfera |

|---|---|---|

| Meta de 800 °C | Aciona a conversão de resina fenólica em carbono | Garante a formação de casca de carbono estável |

| Taxa de Aquecimento | Regula o mecanismo interfacial anti-encolhimento | Previne colapso/deformação estrutural |

| Atmosfera de Nitrogênio | Fornece ambiente inerte para carbonização | Previne oxidação de componentes orgânicos |

| Estabilidade Térmica | Induz a difusão para fora dos componentes | Cria cavidades internas claras e definidas |

Eleve sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre o sucesso e o fracasso estrutural na carbonização avançada. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho, projetados para fornecer a regulação térmica exata necessária para suas aplicações de laboratório exclusivas. Esteja você desenvolvendo microesferas ocas de SiO2/C ou compósitos avançados, nossos fornos de alta temperatura personalizáveis garantem taxas de aquecimento e controle atmosférico perfeitos sempre.

Pronto para alcançar integridade estrutural superior? Entre em contato com a KINTEK hoje para encontrar a solução de forno ideal para suas necessidades de pesquisa especializadas!

Guia Visual

Referências

- Lixue Gai, Yunchen Du. Compositional and Hollow Engineering of Silicon Carbide/Carbon Microspheres as High-Performance Microwave Absorbing Materials with Good Environmental Tolerance. DOI: 10.1007/s40820-024-01369-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Quais são as funções técnicas de um forno tubular industrial para carbonização de ZIF-8? Domine a Pirólise Precisa

- Qual é o papel de um forno tubular de alta temperatura na homogeneização de ligas de cobre? Aumentar a ductilidade do material

- Qual o papel de um Forno Tubular no tratamento de solubilização de ligas de titânio? Mestre Integridade de Materiais.

- Quais são as aplicações comuns de um forno tubular vertical? Obtenha Aquecimento Uniforme e de Alta Pureza para Ciência dos Materiais

- Quais condições críticas de reação são fornecidas por um forno tubular para a síntese de NiS2? Obtenha Resultados de Fase Pura

- Quais são as funções principais de um forno de sinterização tubular na pirólise de Fe3C/NC? Domine o seu Processo de Síntese

- Para que tipos de aplicações os fornos de tubo são adequados? Ideais para Processamento Térmico Preciso em Laboratórios

- Que factores devem ser considerados na escolha de um forno tubular vertical?Critérios de seleção chave para um desempenho ótimo