Um forno de alta temperatura de laboratório atua como o principal arquiteto da microestrutura interna do compósito durante a pirólise. Especificamente, ele cria um ambiente controlado—geralmente a 1300°C—para converter precursores à base de carbono em uma matriz porosa, estabelecendo a estrutura necessária para as etapas subsequentes de processamento.

Insight Central: O papel do forno vai além do simples aquecimento; ele orquestra a remoção precisa de material. Ao controlar a decomposição térmica, o forno "esvazia" caminhos específicos dentro da matriz, criando um sistema de poros interconectado essencial para a densidade e resistência final do compósito.

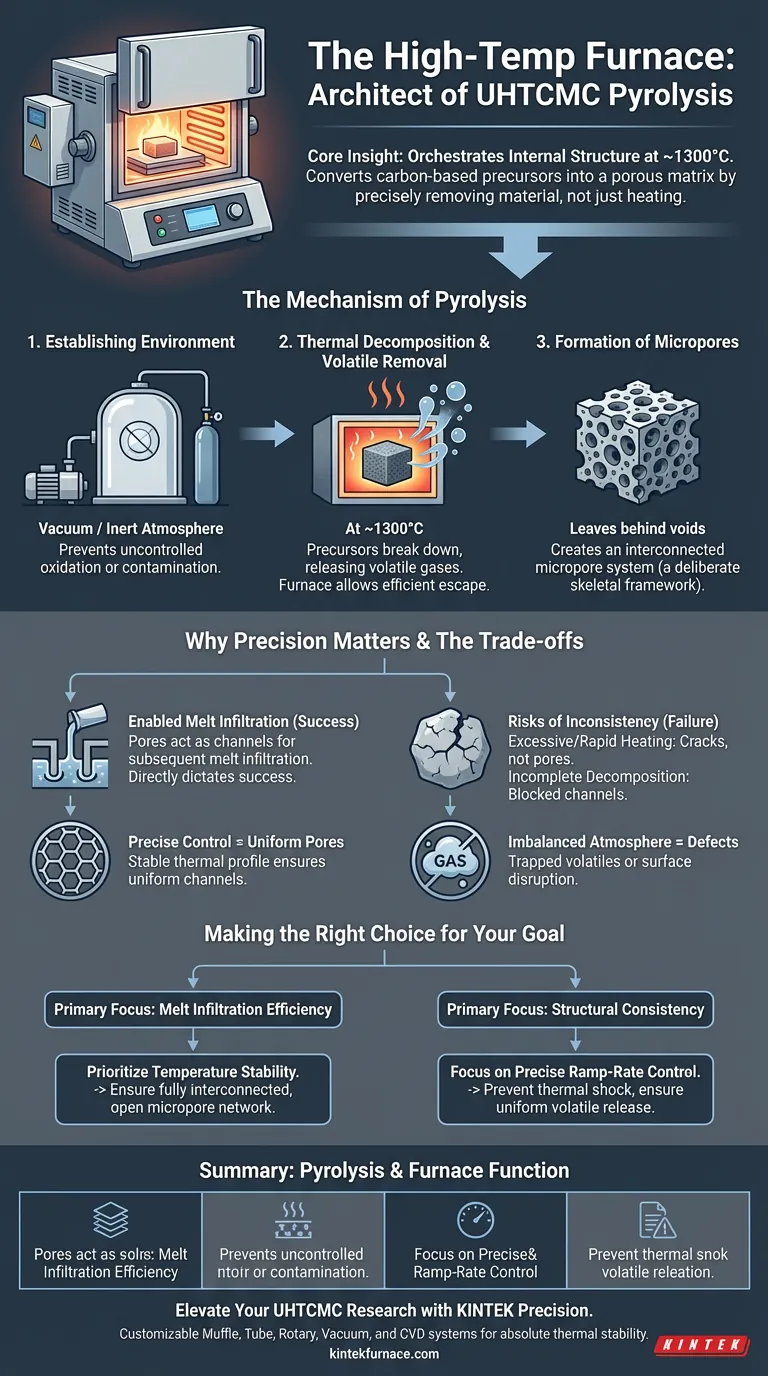

O Mecanismo da Pirólise

Estabelecendo o Ambiente

O forno deve fornecer um vácuo ou atmosfera inerte estável durante todo o processo.

Este isolamento é crítico. Ele impede a oxidação descontrolada ou contaminação do ar externo enquanto o material passa por transformação química.

Decomposição Térmica e Remoção de Voláteis

A temperaturas aproximadas de 1300°C, o forno inicia a decomposição térmica dos precursores à base de carbono dentro da pré-forma.

À medida que esses precursores se decompõem, eles liberam gases voláteis. O forno permite que esses voláteis escapem eficientemente, removendo fisicamente massa da estrutura do compósito.

Formação de Microporos

A evacuação de voláteis deixa vazios, resultando na formação de um sistema de microporos interconectado.

Isso não é um defeito, mas uma característica deliberada. O forno transforma um precursor denso em um esqueleto poroso, que é a característica definidora de um estágio de pirólise bem-sucedido.

Por Que a Precisão do Forno Importa

Habilitando a Infiltração por Fusão

Os microporos criados durante a pirólise servem a um propósito funcional: eles atuam como canais para a infiltração por fusão.

Se o forno criar uma estrutura de poros fechada ou desconectada, o material fundido na próxima etapa não poderá penetrar na matriz. A qualidade da pirólise dita diretamente o sucesso da infiltração.

Controlando a Distribuição de Poros

A precisão do controle de temperatura determina diretamente a porosidade final e a distribuição dos poros.

Flutuações na temperatura podem levar a tamanhos de poros irregulares ou variações de densidade localizadas. Um perfil térmico estável garante que os "canais" sejam uniformes em todo o compósito.

Entendendo os Compromissos

O Risco de Inconsistência Térmica

Embora o calor elevado seja necessário, aquecimento excessivo ou rápido pode ser prejudicial.

Se a temperatura aumentar muito rapidamente, os voláteis podem expandir explosivamente, causando rachaduras em vez de microporos. Se a temperatura for muito baixa, a decomposição permanece incompleta, bloqueando os canais necessários para a infiltração.

Equilibrando Atmosfera e Pressão

Manter o vácuo correto ou a pressão inerte é um equilíbrio delicado.

Vácuo insuficiente pode prender voláteis dentro da matriz, levando a inchaço ou defeitos estruturais. No entanto, condições de vácuo excessivamente agressivas podem perturbar a integridade superficial da pré-forma.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a integridade estrutural de Compósitos de Matriz Cerâmica de Ultra-Alta Temperatura, sua abordagem à operação do forno deve estar alinhada com seus alvos de processamento específicos:

- Se o seu foco principal é a Eficiência de Infiltração por Fusão: Priorize a estabilidade da temperatura para garantir a formação de uma rede de microporos aberta e totalmente interconectada.

- Se o seu foco principal é a Consistência Estrutural: Concentre-se no controle preciso da taxa de aquecimento para evitar choque térmico e garantir a liberação uniforme de voláteis em toda a geometria.

Em última análise, o forno de laboratório não é apenas uma fonte de calor; é a ferramenta que define a permeabilidade e a resistência futura do seu material compósito.

Tabela Resumo:

| Fase de Pirólise | Função do Forno | Resultado para UHTCMC |

|---|---|---|

| Controle de Atmosfera | Fornece isolamento a vácuo/inerte | Previne oxidação e contaminação |

| Decomposição Térmica | Aquecimento controlado a ~1300°C | Remove voláteis de precursores de carbono |

| Design de Microestrutura | Controle preciso da taxa de aquecimento | Cria redes de microporos interconectadas |

| Integração de Processo | Formação de canais | Permite infiltração por fusão subsequente bem-sucedida |

Eleve Sua Pesquisa de UHTCMC com a Precisão KINTEK

A integridade dos seus compósitos de matriz cerâmica depende da precisão do seu ambiente de pirólise. A KINTEK fornece soluções térmicas líderes na indústria, projetadas especificamente para as rigorosas demandas de pesquisa de materiais avançados.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas personalizáveis de Mufla, Tubo, Rotativo, Vácuo e CVD que garantem estabilidade térmica absoluta e controle de atmosfera. Se você está otimizando a eficiência de infiltração por fusão ou a consistência estrutural, nossos fornos de alta temperatura de laboratório entregam o aquecimento uniforme necessário para definir a força futura do seu material.

Pronto para dominar seu estágio de pirólise? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada.

Guia Visual

Referências

- Luis Baier, Vito Leisner. Development of ultra-high temperature ceramic matrix composites for hypersonic applications via reactive melt infiltration and mechanical testing under high temperature. DOI: 10.1007/s12567-024-00562-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual o papel de um respiradouro de ar (exaustor) em fornos mufla? Domine o Controle de Atmosfera para Resultados Precisos

- Como os fornos mufla são aplicados na indústria do vidro? Desbloqueie a Precisão no Processamento do Vidro

- Como o tratamento térmico em forno mufla afeta o CuFe2O4–SnO2-rGO? Otimizando o Desempenho do Compósito Heterojunção

- Como um forno de caixa de alta temperatura de laboratório auxilia na avaliação da resistência ao fogo do concreto? | KINTEK

- Qual o papel de um forno de sinterização de alta temperatura nas camadas de TiO2? Alcançar um Desempenho Superior em Células Solares

- Quais são as vantagens dos fornos mufla em termos de eficiência energética e velocidade de aquecimento? Alcance Processamento Térmico Rápido e Eficiente

- Como um forno de resistência tipo caixa de alta temperatura auxilia na densificação de materiais cerâmicos de micro-ondas?

- O que deve ser feito antes de usar um forno mufla pela primeira vez ou após um longo período de inatividade? Guia Essencial de Pré-Cozimento