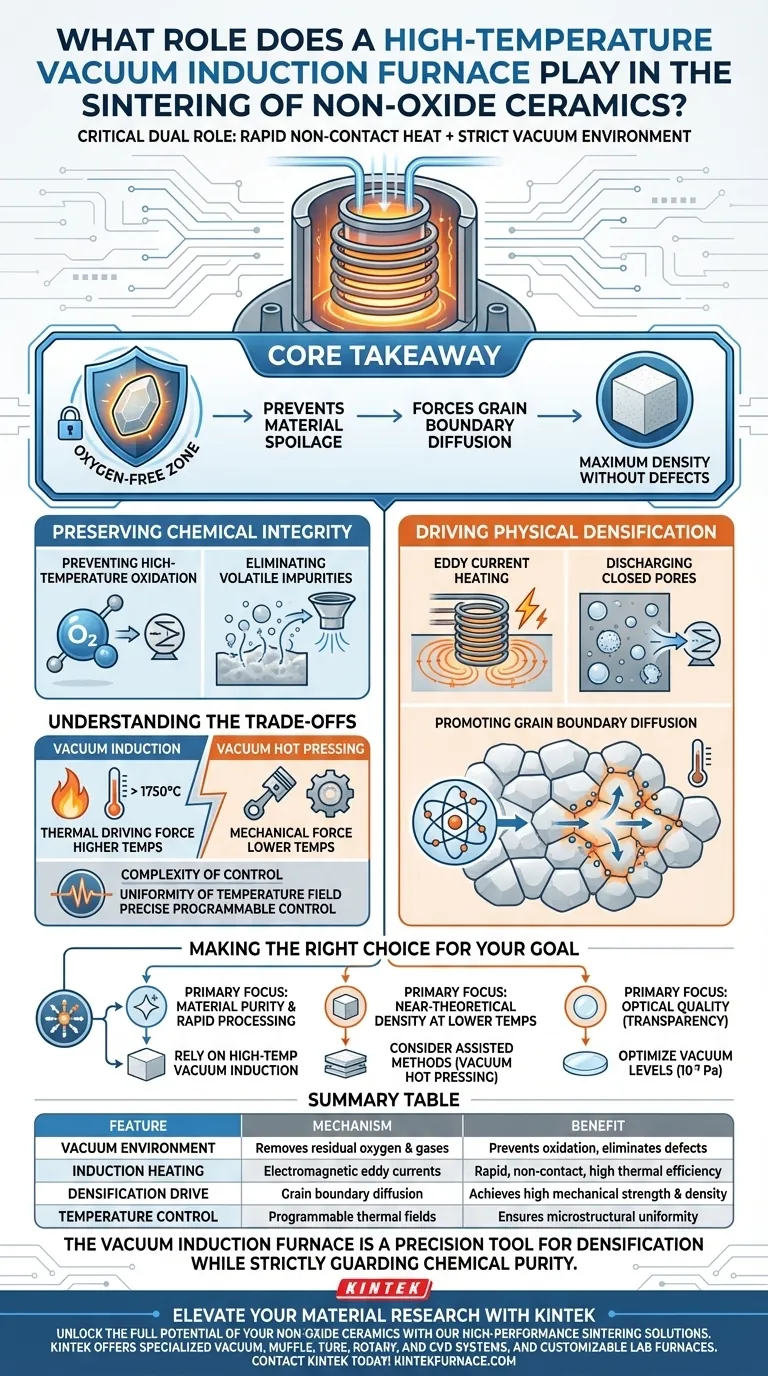

Fornos de indução a vácuo de alta temperatura desempenham um papel duplo crítico no processamento de cerâmicas não óxidas: eles utilizam indução eletromagnética para gerar calor rápido e sem contato, mantendo um ambiente de vácuo rigoroso para prevenir a degradação química. Ao eliminar oxigênio residual e gases voláteis, esses fornos protegem a matéria-prima da oxidação, ao mesmo tempo em que impulsionam os mecanismos físicos necessários para alta densificação.

Ponto Principal O forno de indução a vácuo é essencial para cerâmicas não óxidas porque desacopla o aquecimento da interferência atmosférica. Ele cria uma zona livre de oxigênio que previne a deterioração do material, enquanto utiliza aquecimento por indução de alta velocidade para forçar a difusão nas bordas dos grãos, garantindo que o produto final atinja a densidade máxima sem defeitos químicos.

Preservando a Integridade Química

O principal desafio na sinterização de cerâmicas não óxidas é sua suscetibilidade a reagir com o oxigênio em altas temperaturas. O forno de indução a vácuo aborda isso através de um controle ambiental rigoroso.

Prevenindo a Oxidação em Alta Temperatura

Materiais não óxidos são altamente sensíveis ao oxigênio. Durante o processo de aquecimento, o forno cria um ambiente de alto vácuo que exclui efetivamente o oxigênio residual.

Eliminando Impurezas Voláteis

Além do oxigênio, as matérias-primas frequentemente contêm gases adsorvidos ou geram subprodutos voláteis durante a reação. O ambiente de vácuo facilita a remoção desses gases, impedindo que se tornem defeitos aprisionados na estrutura cerâmica.

Impulsionando a Densificação Física

Uma vez garantida a estabilidade química, o forno utiliza mecanismos térmicos específicos para transformar o "corpo verde" solto em uma cerâmica sólida e densa.

Aquecimento por Correntes Parasitas

Ao contrário dos aquecedores elétricos convencionais, este forno emprega um campo magnético alternado para gerar correntes parasitas diretamente dentro do condutor. Este método permite aquecimento sem contato com taxas de aquecimento excepcionalmente altas, reduzindo o tempo total do ciclo.

Descarregando Poros Fechados

Atingir alta densidade requer a eliminação de vazios microscópicos entre as partículas. A condição de vácuo auxilia na descarga de poros fechados internos, efetivamente retirando gás do material à medida que os grãos cerâmicos se fundem.

Promovendo a Difusão nas Bordas dos Grãos

A combinação de alta temperatura e vácuo promove a difusão nas bordas dos grãos. Este é o movimento atômico fundamental onde os grãos se fundem e crescem, levando à alta densificação do material e ao desenvolvimento de sua resistência mecânica final.

Compreendendo as Compensações

Embora a sinterização por indução a vácuo seja poderosa, ela é distinta de outros métodos como a prensagem a quente a vácuo. É importante entender as diferenças operacionais.

Força Térmica vs. Força Mecânica

A indução a vácuo depende principalmente da força motriz térmica para atingir a densidade. Isso muitas vezes requer temperaturas mais altas (potencialmente excedendo 1750°C) em comparação com métodos de prensagem a quente, que usam pressão mecânica para reduzir a temperatura de sinterização necessária.

Complexidade do Controle

A qualidade da cerâmica final—incluindo sua densidade e microestrutura—é diretamente determinada pela uniformidade do campo de temperatura. Como o aquecimento por indução é rápido, um controle programável preciso é necessário para evitar gradientes térmicos que poderiam levar a uma sinterização desigual ou estresse estrutural.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento de sinterização define as propriedades finais do seu componente cerâmico.

- Se o seu foco principal é a pureza do material e o processamento rápido: Confie na indução a vácuo de alta temperatura, pois o aquecimento sem contato previne a contaminação e o vácuo impede rigorosamente a oxidação.

- Se o seu foco principal é atingir densidade próxima da teórica em temperaturas mais baixas: Considere métodos assistidos como a prensagem a quente a vácuo, que utiliza pressão mecânica para auxiliar o rearranjo das partículas quando a força térmica sozinha é insuficiente.

- Se o seu foco principal é a qualidade óptica (transparência): Certifique-se de que seus níveis de vácuo estejam otimizados (na faixa de $10^{-3}$ Pa), pois a remoção completa de microporos é o fator decisivo na transformação de cerâmicas opacas em transparentes.

O forno de indução a vácuo não é apenas uma fonte de calor; é uma ferramenta de precisão que força a densificação do material, protegendo rigorosamente sua pureza química.

Tabela Resumo:

| Característica | Mecanismo | Benefício para Cerâmicas Não Óxidas |

|---|---|---|

| Ambiente de Vácuo | Remove oxigênio e gases residuais | Previne oxidação e elimina defeitos/poros internos |

| Aquecimento por Indução | Correntes parasitas eletromagnéticas | Aquecimento rápido e sem contato com alta eficiência térmica |

| Força de Densificação | Difusão nas bordas dos grãos | Atinge alta resistência mecânica e densidade do material |

| Controle de Temperatura | Campos térmicos programáveis | Garante uniformidade microestrutural e evita estresse |

Eleve Sua Pesquisa de Materiais com a KINTEK

Desbloqueie todo o potencial de suas cerâmicas não óxidas com nossas soluções de sinterização de alto desempenho. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas especializados de Vácuo, Mufla, Tubo, Rotativo e CVD, bem como fornos de alta temperatura de laboratório personalizáveis, projetados para atender aos seus requisitos únicos de densidade e pureza. Se você busca densidade próxima da teórica ou transparência óptica, nossos sistemas fornecem a precisão de que você precisa.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como um forno de indução melhora a pureza do ouro derretido? Alcance a Pureza e o Rendimento Máximos

- Como o aquecimento por indução melhora a qualidade do produto? Alcance Precisão, Velocidade e Consistência

- Quais são os principais benefícios de escolher um Forno de Fusão por Indução a Vácuo? Alcance o Controle Máximo para Metais de Alta Pureza

- Por que a fusão múltipla é necessária para ligas TNZTSF? Alcance Homogeneidade Total com Elementos Refratários

- Quais vantagens tecnológicas as soluções modernas de fusão por indução oferecem? Desbloqueie Qualidade Metalúrgica e Eficiência Superiores

- Qual o papel de um forno de fusão por arco a vácuo com eletrodo não consumível? Essencial para Ligas com Memória de Forma CuAlMn

- Qual é a função de um cadinho frio em ligas de alta entropia? Garanta alta pureza para metais reativos

- Que medidas de segurança devem ser tomadas ao operar um forno de indução para fundir PGMs? Garanta a Segurança do Operador e do Material