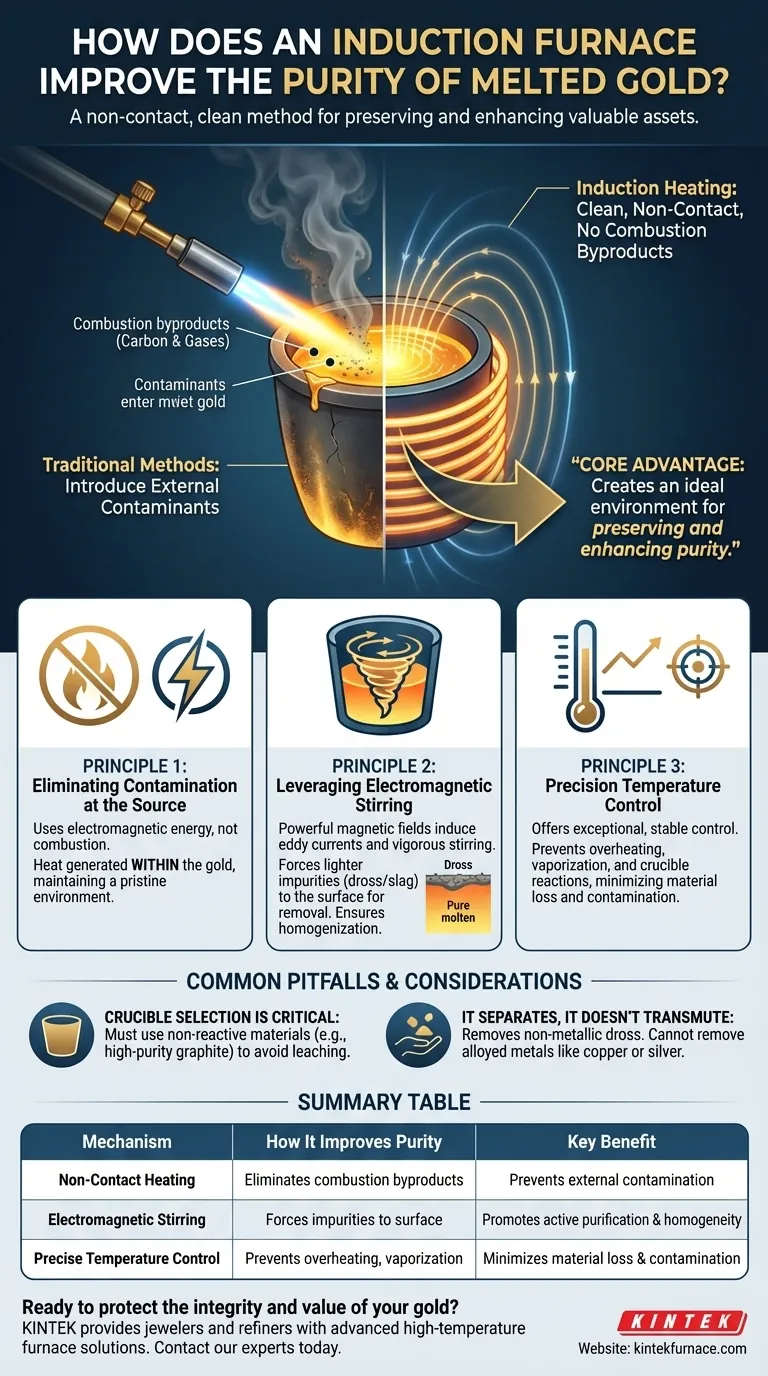

Um forno de indução melhora a pureza do ouro derretido usando um método de aquecimento limpo e sem contato que previne a contaminação e ajuda ativamente a separar as impurezas. Ao contrário das técnicas baseadas em chama, o aquecimento por indução usa um campo magnético para derreter o metal, eliminando a introdução de subprodutos da combustão. Este processo também oferece controle preciso de temperatura e um efeito de agitação natural, o que aumenta ainda mais a pureza final do ouro.

A principal vantagem da fusão por indução não é apenas que ela derrete o ouro, mas que cria um ambiente ideal para preservar e aumentar sua pureza. Ao eliminar contaminantes externos e promover a separação dos existentes, ela trata o metal como um ativo valioso a ser protegido durante todo o processo.

Os Mecanismos Essenciais da Purificação por Indução

Para entender como um forno de indução produz ouro mais puro, devemos observar três princípios físicos distintos que funcionam em conjunto. Esses mecanismos são fundamentalmente diferentes dos métodos de fusão tradicionais.

Princípio 1: Eliminação da Contaminação na Fonte

O fator mais significativo é o próprio método de aquecimento. Fornos tradicionais frequentemente dependem da queima de combustíveis fósseis ou do uso de um maçarico de chama aberta.

Este processo de combustão libera contaminantes, como carbono e outros gases, que podem se dissolver no ouro fundido e reduzir sua pureza.

O aquecimento por indução é totalmente diferente. Ele usa energia eletromagnética, não criando subprodutos de combustão. O calor é gerado dentro do próprio ouro, garantindo que o ambiente de fusão permaneça intocado e livre de poluentes externos.

Princípio 2: Aproveitando a Agitação Eletromagnética

Uma bobina de indução gera campos magnéticos potentes e flutuantes que induzem correntes parasitas elétricas dentro do ouro. Essas correntes são o que geram o calor, mas também produzem um efeito secundário crucial: a agitação eletromagnética.

Esta agitação natural e vigorosa do metal fundido é uma vantagem fundamental. Ela garante que toda a fusão seja perfeitamente homogeneizada, prevenindo pontos quentes e criando uma temperatura uniforme.

Mais importante ainda, este movimento de agitação força as impurezas mais leves e não metálicas (escória e borra) para a superfície, onde podem ser facilmente removidas antes da vazagem. Esta é uma forma de purificação ativa e em processo.

Princípio 3: Controle Preciso de Temperatura

Os sistemas de indução oferecem um controle de temperatura excepcionalmente preciso e estável. Isso evita o superaquecimento do ouro, que é um problema comum com métodos baseados em chama menos controláveis.

O superaquecimento pode causar dois problemas. Primeiro, pode fazer com que parte do ouro vaporize, levando à perda direta de material e rendimentos mais baixos. Segundo, temperaturas excessivas podem fazer com que o ouro fundido reaja com o material do cadinho, introduzindo novas impurezas na fusão.

Ao manter o ouro na temperatura de fusão perfeita, um forno de indução minimiza tanto a perda de material quanto o risco de contaminação do cadinho.

Armadilhas Comuns e Considerações

Embora altamente eficaz, um forno de indução não é uma solução mágica. Sua eficácia depende da operação adequada e da compreensão de suas limitações.

A Seleção do Cadinho é Crítica

O cadinho é o recipiente que contém o ouro fundido. Usar o material errado pode anular completamente os benefícios de pureza da indução.

O cadinho deve ser feito de um material não reativo, como grafite de alta pureza ou cerâmica. Um cadinho de má qualidade ou do tipo incorreto pode lixiviar impurezas para a fusão, contaminando o próprio ouro que você está tentando purificar.

Ele Separa, Não Transmuta

Um forno de indução se destaca na manutenção da pureza e na separação de escória não metálica. A agitação eletromagnética ajuda a escória a flutuar para a superfície para remoção.

No entanto, ele não pode remover outros metais que são ligados ao ouro, como cobre ou prata. A separação desses metais dissolvidos requer um processo químico completamente diferente, como o processo Miller ou o processo Wohlwill usados em refino em larga escala.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de tecnologia de fusão deve estar diretamente alinhada com seus objetivos de qualidade, volume e pureza.

- Se seu foco principal é a pureza máxima e o controle do processo (refino, barras de investimento): Um forno de indução é a escolha definitiva para prevenir a contaminação e maximizar o rendimento.

- Se seu foco principal é criar ligas consistentes e de alta qualidade (fabricação de joias): A homogeneidade da agitação natural da indução é uma vantagem crítica que garante valor de quilate e cor uniformes.

- Se seu foco principal é trabalho ocasional e em pequena escala com orçamento apertado: Um maçarico tradicional pode ser adequado, mas você deve aceitar os riscos inerentes de menor pureza e perda de material.

Em última análise, escolher um forno de indução é uma decisão de priorizar a integridade e o valor do produto final.

Tabela Resumo:

| Mecanismo | Como Melhora a Pureza | Benefício Chave |

|---|---|---|

| Aquecimento Sem Contato | Elimina subprodutos de combustão de chamas. | Previne contaminação externa. |

| Agitação Eletromagnética | Força as impurezas (escória/borra) para a superfície para remoção. | Promove purificação ativa e homogeneidade. |

| Controle Preciso de Temperatura | Previne superaquecimento, vaporização e reações do cadinho. | Minimiza perda de material e contaminação. |

Pronto para proteger a integridade e o valor do seu ouro?

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a joalheiros e refinadores soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo e Vácuo & Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de pureza e produção.

Entre em contato com nossos especialistas hoje para encontrar a solução de forno de indução perfeita para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores