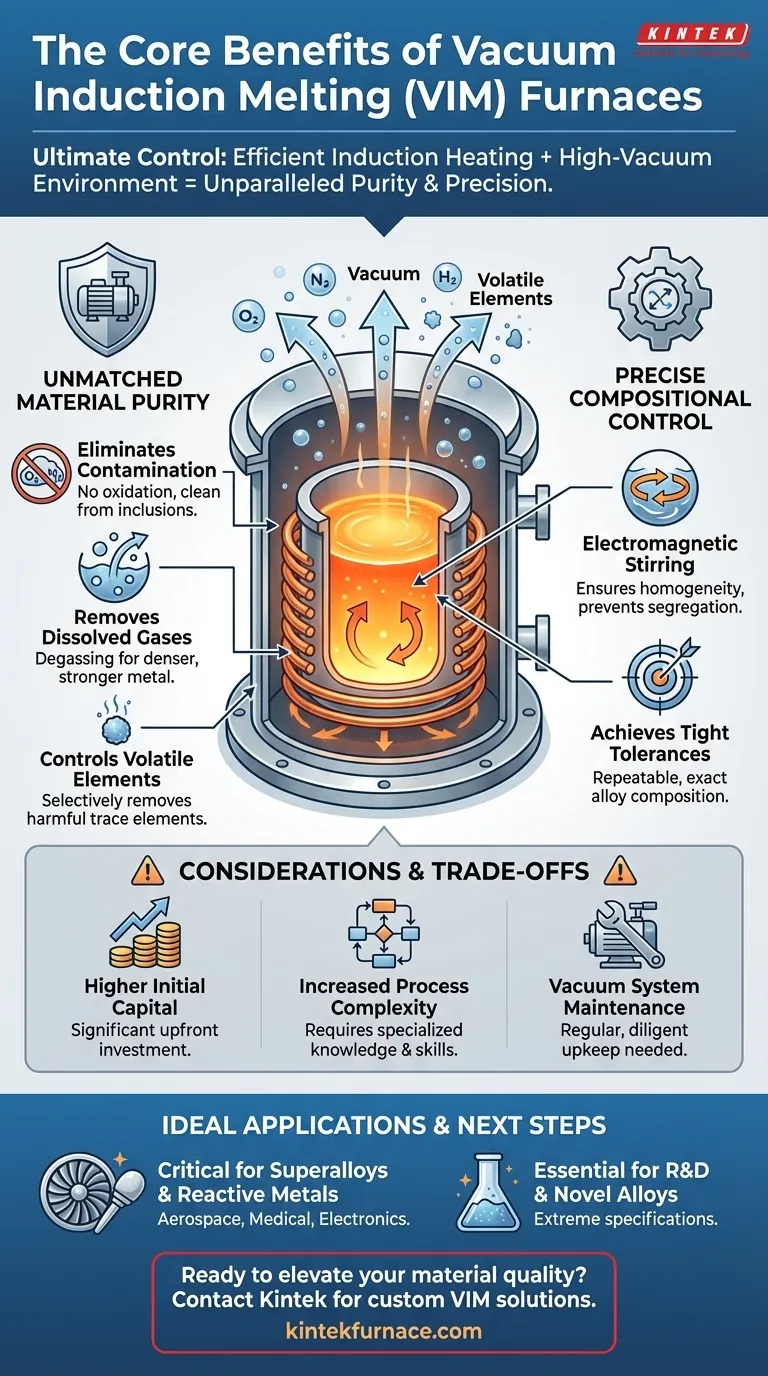

Em sua essência, um forno de Fusão por Indução a Vácuo (VIM) oferece uma vantagem primária sobre todas as outras tecnologias de fusão: controle máximo. Ele consegue isso combinando aquecimento por indução eficiente com um ambiente de alto vácuo, resultando em pureza de metal incomparável, composição de liga precisa e flexibilidade operacional. Essa capacidade o torna indispensável para a produção de materiais de alto desempenho exigidos por indústrias exigentes como a aeroespacial, médica e eletrônica.

A fusão convencional expõe o metal fundido ao oxigênio atmosférico, nitrogênio e outros contaminantes, comprometendo suas propriedades finais. Um forno VIM resolve fundamentalmente isso removendo a atmosfera, permitindo a criação de ligas excepcionalmente limpas e homogêneas que seriam impossíveis de produzir de outra forma.

Como o VIM Alcança Pureza de Material Incomparável

A característica definidora de um forno VIM é o vácuo. Ao remover o ar da câmara de fusão, ele cria um ambiente ideal que melhora diretamente a qualidade do produto final.

Eliminação da Contaminação Atmosférica

Em um forno tradicional, o metal fundido reage com o oxigênio e o nitrogênio no ar. Esse processo, conhecido como oxidação, forma inclusões não metálicas indesejáveis (impurezas) que podem comprometer as propriedades mecânicas do material acabado.

O ambiente de vácuo de um forno VIM elimina quase completamente essa fonte de contaminação, garantindo que o metal permaneça limpo e livre de inclusões de óxido.

Remoção de Gases Dissolvidos

Gases como o hidrogênio podem se dissolver no metal fundido e ficar presos durante a solidificação, criando porosidade e causando fragilização. Este é um ponto de falha crítico em aplicações de alto estresse.

Um forno VIM usa o vácuo para remover ativamente esses gases dissolvidos prejudiciais do banho fundido, um processo chamado desgasificação. Isso resulta em um produto final mais denso, forte e confiável.

Controle de Elementos Voláteis

O vácuo e a temperatura controlados permitem a remoção seletiva de elementos-traço prejudiciais com altas pressões de vapor, como chumbo ou bismuto. Esta etapa de purificação refina ainda mais a composição da liga para atender a especificações rigorosas.

O Poder do Controle Composto Preciso

Além da pureza, um forno VIM oferece controle excepcional sobre a composição química final e a estrutura de uma liga. Isso é alcançado através da física da indução e do ambiente altamente controlado.

Agitação Eletromagnética para Homogeneidade

A bobina de indução que aquece o metal também gera um forte campo eletromagnético. Este campo agita natural e vigorosamente o banho fundido, garantindo que todos os elementos de liga sejam distribuídos perfeitamente de forma uniforme.

Essa agitação eletromagnética evita a segregação e garante que a liga seja homogênea de cima a baixo, resultando em propriedades de material consistentes e previsíveis.

Atingindo Tolerâncias Compostas Apertadas

Como o sistema é um ambiente fechado e controlado, os operadores podem fazer adições de liga precisas sem perder material para oxidação. Isso permite a produção de ligas com uma tolerância de composição extremamente próxima e repetível, o que é crítico para superligas e outros materiais avançados.

Compreendendo os Compromissos e Considerações

Embora poderoso, um forno VIM é um equipamento especializado. Seus benefícios vêm com considerações práticas que devem ser ponderadas em relação às suas vantagens.

Custo de Capital Inicial Mais Elevado

Os sistemas VIM são complexos, envolvendo não apenas um forno, mas também bombas de vácuo robustas, fontes de energia sofisticadas e sistemas de controle avançados. Isso resulta em um investimento inicial significativamente maior em comparação com os fornos de fusão a ar convencionais.

Maior Complexidade do Processo

Operar um forno VIM requer mais conhecimento especializado do que a fusão tradicional. Gerenciar os níveis de vácuo, controlar os perfis de temperatura e executar o processo sob vácuo adiciona camadas de complexidade operacional e exige pessoal qualificado.

Manutenção de Sistemas de Vácuo

O sistema de vácuo, incluindo bombas, válvulas e vedações, é crítico para a função do forno. Este sistema requer manutenção regular e diligente para garantir que opere de forma confiável e possa atingir as baixas pressões necessárias para a fusão de alta pureza.

Um Forno VIM é Adequado para a Sua Aplicação?

A decisão de investir em um forno VIM deve ser impulsionada inteiramente pelos requisitos de qualidade do material do seu produto final.

- Se o seu foco principal é produzir superligas ou metais reativos (como titânio e zircônio) para uso aeroespacial ou médico: O VIM não é apenas um benefício; muitas vezes é um requisito fundamental para atender aos padrões da indústria.

- Se o seu foco principal é desenvolver novas ligas com especificações químicas extremamente rigorosas: A pureza, o controle e a repetibilidade oferecidos por um forno VIM são essenciais para a pesquisa e o desenvolvimento bem-sucedido.

- Se o seu foco principal é a fundição de ligas ferrosas ou não ferrosas padrão onde algumas impurezas são aceitáveis: O custo e a complexidade de um forno VIM são provavelmente desnecessários, e uma tecnologia de fusão mais convencional pode ser mais econômica.

Em última análise, escolher um forno VIM é um investimento para alcançar o mais alto padrão possível de pureza de material e controle de composição.

Tabela Resumo:

| Benefício | Característica Principal | Impacto |

|---|---|---|

| Pureza Incomparável | Ambiente de alto vácuo | Elimina contaminação e gases dissolvidos para ligas mais limpas |

| Composição Precisa | Agitação eletromagnética e adições controladas | Garante homogeneidade e tolerâncias de composição apertadas |

| Flexibilidade Operacional | Sistema fechado e controlado | Ideal para superligas, metais reativos e aplicações de P&D |

Pronto para elevar a qualidade do seu material com um forno de Fusão por Indução a Vácuo personalizado? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às suas necessidades exclusivas. Nossa experiência em fornos de alta temperatura garante pureza e controle superiores para indústrias como a aeroespacial e médica. Entre em contato hoje para discutir como podemos apoiar a sua produção de ligas de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas