Na prensagem a quente e sinterização de compósitos Ag-Ti2SnC, o molde de grafite de alta resistência atua como a interface crítica entre o equipamento de processamento e o material, servindo simultaneamente como um recipiente de conformação geométrica e um meio para transmissão de pressão. Sua função principal é manter a rigidez estrutural enquanto transfere força mecânica para a mistura de pó em temperaturas elevadas, garantindo a transformação de partículas soltas em um material a granel sólido.

Ao suportar pressões de 30 MPa a temperaturas de até 700°C, o molde de grafite permite a densificação completa do compósito. Essa estabilidade termomecânica é o fator decisivo para alcançar alta densidade relativa e minimizar a porosidade no produto final.

Garantindo a Integridade Estrutural Sob Tensão

Para obter um compósito de alta qualidade, o ambiente de processamento deve ser rigorosamente controlado. O molde de grafite fornece a estabilidade física necessária para este ambiente hostil.

O Papel do Contenção Física

O molde serve como o vaso de conformação que define a forma e a precisão dimensional da amostra. Ele restringe o pó de Ag-Ti2SnC, prevenindo a expansão lateral enquanto direciona as forças aplicadas axialmente.

Suportando Pressão de Alta Temperatura

Ao contrário dos moldes metálicos que podem amolecer ou deformar sob o calor, o grafite de alta resistência mantém excelentes propriedades mecânicas nas temperaturas de sinterização.

Para compósitos Ag-Ti2SnC, o molde suporta efetivamente pressões estáveis de 30 MPa a 700°C. Essa resistência à deformação é vital para manter a geometria correta durante todo o ciclo de sinterização.

Facilitando o Processo de Densificação

Além da contenção, o molde desempenha um papel ativo na cinética da sinterização, influenciando diretamente a densidade e a qualidade do compósito.

Transmissão Eficiente de Pressão

O molde atua como o meio de transmissão, convertendo a força da prensa hidráulica em pressão efetiva sobre o pó.

Essa pressão reorganiza as partículas e promove o fluxo da matriz de prata (Ag) ao redor do reforço de Ti2SnC. Esse mecanismo é essencial para eliminar vazios internos e alcançar a densificação completa.

Condutividade Térmica e Uniformidade

O grafite possui excelente condutividade térmica, o que permite transferir calor uniformemente dos elementos de aquecimento para a amostra.

O aquecimento uniforme evita gradientes térmicos dentro da mistura de Ag-Ti2SnC. Isso garante que a matriz de prata seja sinterizada uniformemente em todo o volume, prevenindo defeitos localizados ou empenamento.

Considerações Operacionais e Compromissos

Embora o grafite de alta resistência seja o material de escolha, trabalhar com compósitos à base de prata requer manuseio específico para preservar tanto a amostra quanto o equipamento.

Gerenciando a Adesão Química

Em temperaturas de sinterização, a prata metálica (Ag) pode amolecer ou derreter, criando um risco de infiltração no grafite poroso ou adesão às paredes do molde.

O contato direto entre o pó de Ag-Ti2SnC e o molde pode levar a uma aderência severa. Isso não só prejudica a qualidade superficial do compósito, mas também pode degradar ou destruir o caro molde de grafite durante a remoção.

A Necessidade de Camadas de Isolamento

Para mitigar a adesão, papel de carbono de grafite é frequentemente usado como uma camada de isolamento entre o pó e a parede interna do molde.

Essa camada sacrificial impede que a prata derretida infiltre no molde. Facilita a desmoldagem fácil, garante um acabamento superficial liso na amostra e estende significativamente a vida útil dos componentes de grafite.

Otimizando Sua Estratégia de Fabricação

O sucesso do seu processo de sinterização depende de quão bem você utiliza as capacidades do molde enquanto mitiga suas limitações.

- Se o seu foco principal é a Densidade Máxima: Certifique-se de que o design do seu molde leve em consideração a expansão térmica específica do grafite para manter pressão constante (30 MPa) sem emperrar durante a fase de resfriamento.

- Se o seu foco principal é a Longevidade do Molde e Acabamento Superficial: Utilize rigorosamente revestimentos de papel de carbono de grafite para prevenir a infiltração de Ag, o que protege a geometria do molde para uso repetido.

O molde de grafite de alta resistência não é meramente um recipiente passivo; é o vaso mecânico ativo que permite a síntese de compósitos Ag-Ti2SnC densos e de alto desempenho.

Tabela Resumo:

| Papel Chave | Função Específica | Benefício de Desempenho |

|---|---|---|

| Transmissão de Pressão | Transfere força axial de 30 MPa para o pó | Minimiza porosidade e garante densificação completa |

| Estabilidade Térmica | Mantém rigidez a 700°C | Previne deformação e garante precisão dimensional |

| Condutividade Térmica | Distribui calor uniformemente | Elimina gradientes térmicos e defeitos localizados |

| Conformação Geométrica | Restringe o pó de Ag-Ti2SnC | Mantém a forma final e a integridade estrutural |

Maximize o Desempenho do Seu Material com a KINTEK

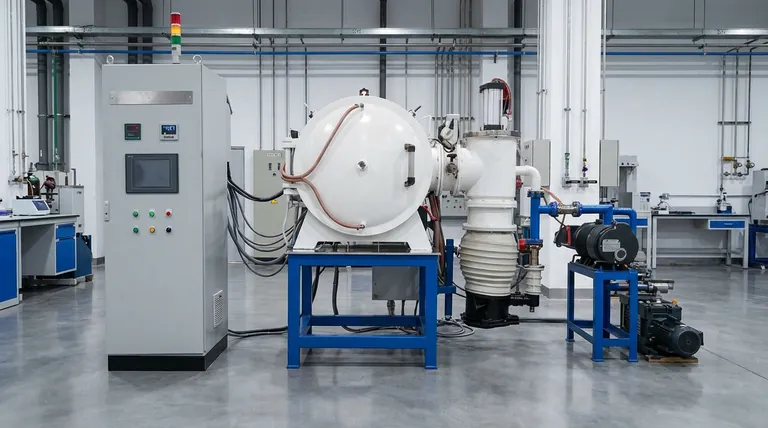

Alcançar a densificação completa em compósitos Ag-Ti2SnC requer ferramentas de precisão que possam suportar estresse termomecânico extremo. A KINTEK fornece fornos de alta temperatura de laboratório de alto desempenho — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — projetados especificamente para atender a esses padrões rigorosos.

Apoiado por P&D e fabricação especializada, nosso equipamento é totalmente personalizável para resolver seus desafios únicos de sinterização e prensagem a quente. Se você está otimizando a densidade ou estendendo a longevidade do molde, nossa equipe técnica está pronta para ajudar.

Entre em Contato com a KINTEK Hoje para Otimizar Seu Processo de Sinterização

Referências

- Xiaochen Huang, Hongyu Chen. Influence of Ti <sub>2</sub> SnC content on arc erosion resistance in Ag–Ti <sub>2</sub> SnC composites. DOI: 10.1515/secm-2022-0244

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como o sistema de controle de temperatura de alta precisão de um forno de sinterização influencia a microestrutura de nano-cobre?

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Desbloqueie o Processamento de Materiais de Precisão

- Quais condições ambientais críticas uma prensa a vácuo fornece? Otimizando Compósitos de Cobre-MoS2-Mo

- Quais são as etapas no processo de sinterização por prensagem a quente? Alcance Densidade Superior do Material e Desempenho

- Qual é o papel do ambiente de vácuo na sinterização de SiC/ZTA? Aumenta a Densificação e a Pureza do Material

- Qual é a função principal do ambiente de vácuo em um forno de prensa a quente a vácuo durante a sinterização de compósitos de grafite em flocos/cobre? Garante Alta Condutividade Térmica de Alto Desempenho

- Qual é o propósito da reação in-situ/prensagem a quente para alvos de (Ti0.95Nb0.05)3SiC2? Alcançar revestimentos de alta densidade

- Quais são as principais vantagens da sinterização por prensagem a quente a alto vácuo para cerâmicas de Al2O3/TiC? Alcançar densidade próxima da teórica