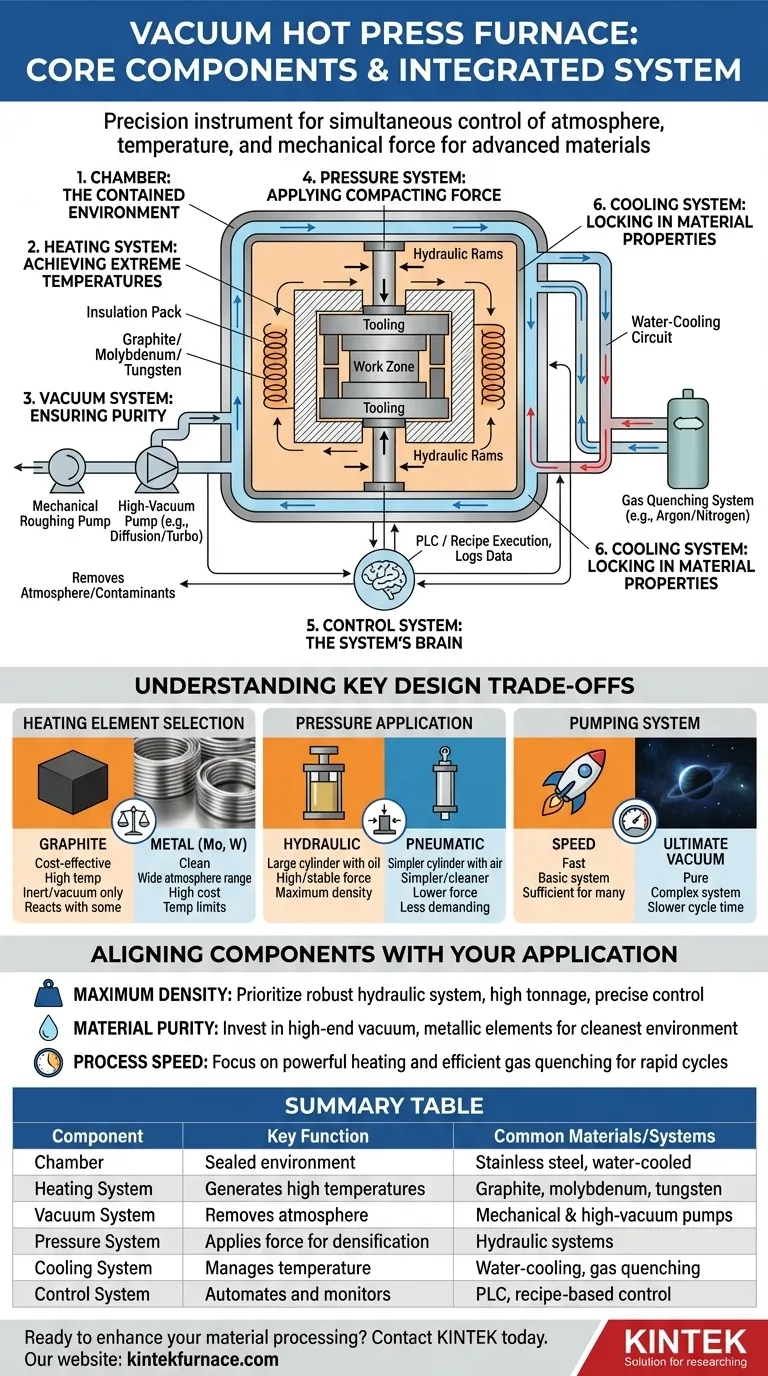

Em sua essência, um forno de prensagem a quente a vácuo é um sistema integrado definido por seis componentes principais que trabalham em uníssono. Estes são o corpo do forno ou câmara, um sistema de aquecimento, um sistema de vácuo para remover a atmosfera, um sistema de pressão para aplicar força, um sistema de resfriamento a água para gerenciamento térmico e um sistema de controle para orquestrar todo o processo.

Um forno de prensagem a quente a vácuo não é meramente uma coleção de peças. É um instrumento de precisão projetado para o controle simultâneo e independente da atmosfera, temperatura e força mecânica, possibilitando a criação de materiais avançados impossíveis de serem produzidos por outros meios.

Como os Componentes Chave Trabalham em Concerto

Entender uma prensa a quente a vácuo requer ver seus componentes não como uma lista, mas como um sistema interativo. Cada parte tem uma função distinta que possibilita as condições precisas e repetíveis necessárias para o processamento de materiais avançados, como sinterização e união por difusão.

A Câmara: O Ambiente Contido

O corpo do forno, ou câmara de vácuo, é o vaso selado onde todo o processo ocorre. Geralmente é uma estrutura de parede dupla, resfriada a água, feita de aço inoxidável para suportar vácuo elevado e prevenir contaminação.

A porta do forno fornece acesso para carregar e descarregar materiais e deve criar uma vedação perfeita e estanque ao vácuo quando fechada.

O Sistema de Aquecimento: Atingindo Temperaturas Extremas

Os elementos de aquecimento são o coração do forno, responsáveis por gerar o calor intenso necessário para o processamento. Estes são tipicamente feitos de materiais como grafite, molibdênio ou tungstênio, escolhidos por sua capacidade de suportar temperaturas extremas no vácuo.

Envolvendo os elementos, há um pacote de isolamento, frequentemente feito de feltro de grafite ou escudos térmicos metálicos. Este pacote minimiza a perda de calor, protege as paredes da câmara e garante a uniformidade da temperatura em toda a zona de trabalho. A maioria dos designs modernos é de "parede fria", onde as paredes da câmara permanecem frias ao toque.

O Sistema de Vácuo: Garantindo a Pureza

O sistema de vácuo é responsável por remover o ar e outros gases da câmara. Isso previne a oxidação e remove contaminantes que poderiam interferir nas propriedades finais do material.

Este é tipicamente um sistema de múltiplos estágios. Bombas mecânicas de "pré-vácuo" removem a maior parte do ar, e então bombas de alto vácuo (como bombas de difusão ou turbomoleculares) assumem para atingir o ambiente de baixa pressão exigido.

O Sistema de Pressão: Aplicando Força de Compactação

Exclusivo de uma prensa a quente, o sistema de pressão aplica força mecânica ao material durante o ciclo de aquecimento. Na maioria das vezes, é um sistema hidráulico capaz de gerar força imensa e controlada para densificar pós ou unir componentes separados.

Um pistão, tipicamente entrando pelo topo ou fundo da câmara, transmite essa força para as ferramentas e peça de trabalho no interior.

O Sistema de Controle: O Cérebro do Sistema

O sistema de controle integra e automatiza todo o processo. Usando um Controlador Lógico Programável (PLC) ou uma interface similar, ele executa uma receita programada.

Este sistema gerencia precisamente a taxa de aquecimento, temperatura de manutenção, nível de vácuo, pressão aplicada e ciclo de resfriamento. Ele também registra todos os dados para controle de qualidade e validação do processo.

O Sistema de Resfriamento: Travando as Propriedades do Material

Um sistema de resfriamento robusto é crítico tanto para a longevidade do equipamento quanto para a microestrutura final do material.

Um circuito de resfriamento a água circula continuamente água através da câmara de parede dupla, passagens de alimentação de energia e porta para evitar o superaquecimento. Para a própria peça de trabalho, um sistema de têmpera a gás pode introduzir rapidamente gás inerte como argônio ou nitrogênio para resfriar a peça em uma taxa controlada.

Entendendo as Trocas Críticas de Projeto

A seleção e configuração desses componentes envolvem trocas críticas que impactam diretamente as capacidades, custo e aplicações ideais do forno.

Seleção do Elemento de Aquecimento: Grafite vs. Metal

Elementos de grafite são econômicos e excelentes para aplicações de alta temperatura em ambientes inertes ou a vácuo. No entanto, eles podem reagir com certos materiais e não são adequados para processos que exigem uma atmosfera oxidante.

Elementos metálicos, como molibdênio ou tungstênio, oferecem um ambiente mais limpo e podem ser usados em uma gama mais ampla de atmosferas, mas têm um custo significativamente maior e diferentes limitações de temperatura.

Aplicação de Pressão: Hidráulica vs. Pneumática

Sistemas hidráulicos são o padrão para prensagem a quente porque podem gerar forças extremamente altas e estáveis, o que é essencial para atingir a densidade máxima do material.

Sistemas pneumáticos são mais simples e limpos, mas geralmente são limitados a aplicações de força muito menores. Eles não são tipicamente usados para processos de densificação exigentes.

Sistema de Bombeamento: Velocidade vs. Vácuo Final

A escolha das bombas de vácuo é um equilíbrio entre velocidade de processamento e pureza. Um sistema básico de dois estágios pode ser suficiente para muitas aplicações.

Para processos que exigem pureza extrema, um sistema mais complexo e caro envolvendo bombas turbomoleculares ou criogênicas é necessário para atingir um vácuo final mais profundo, embora isso possa aumentar o tempo de ciclo.

Alinhando Componentes com Sua Aplicação

Escolher a configuração correta depende inteiramente do seu objetivo final. A interação entre os componentes dita o desempenho do forno.

- Se seu foco principal é a densidade máxima do material: Priorize um sistema de pressão hidráulica robusto com uma classificação de alta tonelagem e controle de força preciso.

- Se seu foco principal é a pureza do material e metais reativos: Invista em um sistema de vácuo de ponta com elementos de aquecimento metálicos (molibdênio) para criar o ambiente mais limpo possível.

- Se seu foco principal é a velocidade do processo e rendimento: Concentre-se em um sistema de aquecimento potente e um sistema de têmpera a gás eficiente para ciclos rápidos de aquecimento e resfriamento.

Em última análise, uma prensa a quente a vácuo é uma ferramenta poderosa onde cada componente é um elo crítico na cadeia de produção de materiais avançados.

Tabela de Resumo:

| Componente | Função Principal | Materiais/Sistemas Comuns |

|---|---|---|

| Câmara | Ambiente selado para processamento | Aço inoxidável, resfriado a água |

| Sistema de Aquecimento | Gera altas temperaturas | Elementos de grafite, molibdênio, tungstênio |

| Sistema de Vácuo | Remove ar e contaminantes | Bombas mecânicas e de alto vácuo |

| Sistema de Pressão | Aplica força para densificação | Sistemas hidráulicos |

| Sistema de Resfriamento | Gerencia temperatura e equipamento | Circuitos de resfriamento a água, têmpera a gás |

| Sistema de Controle | Automatiza e monitora o processo | PLC, controle baseado em receita |

Pronto para aprimorar seu processamento de materiais com um forno de prensagem a quente a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio