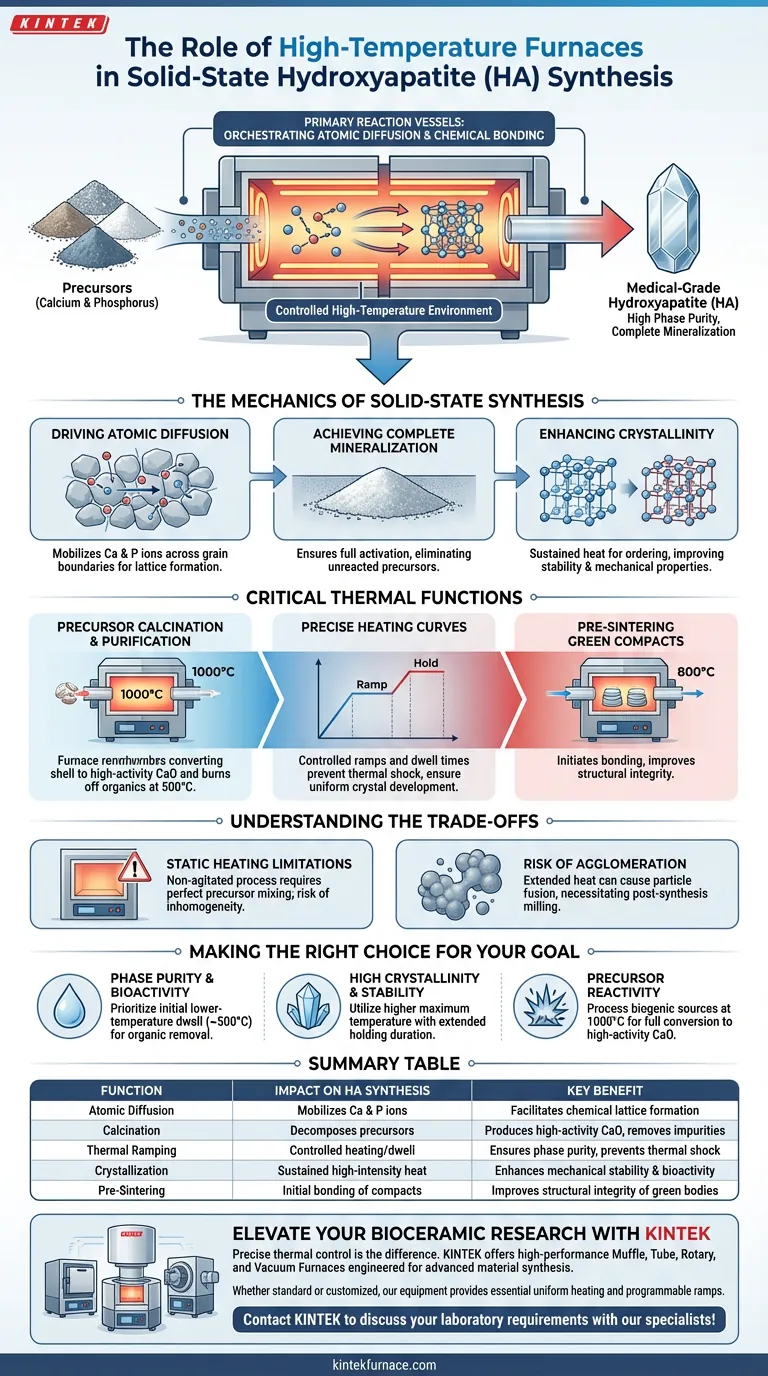

Fornos de mufla e tubulares de alta temperatura servem como os principais vasos de reação que impulsionam a síntese em estado sólido da hidroxiapatita (HA). Esses dispositivos fornecem o ambiente contínuo e controlado de alta temperatura necessário para superar as barreiras cinéticas das reações em fase sólida. Ao permitir a regulação precisa das curvas de aquecimento e dos tempos de permanência, eles facilitam a difusão atômica e a ligação química entre os precursores de cálcio e fósforo, ditando diretamente a pureza e a estrutura cristalina do material final.

Ponto Central Esses fornos não apenas aquecem materiais; eles orquestram o processo de difusão atômica necessário para transformar precursores brutos em biocerâmicas estáveis. Ao manter perfis térmicos rigorosos, eles garantem a mineralização completa e alta pureza de fase, que são as características definidoras da hidroxiapatita de grau médico.

A Mecânica da Síntese em Estado Sólido

Impulsionando a Difusão Atômica

Na síntese em estado sólido, os reagentes são sólidos, o que significa que os átomos precisam se mover fisicamente (difundir) através das fronteiras de grão para reagir.

Fornos de alta temperatura fornecem a energia térmica necessária para mobilizar íons de cálcio e fósforo. Isso facilita a interação química necessária para formar a rede cristalina da hidroxiapatita.

Alcançando a Mineralização Completa

A completude da reação é crítica para a biocompatibilidade.

O forno garante que todo o leito de pó atinja a energia de ativação específica necessária para a reação. Isso elimina precursores não reagidos, garantindo que o produto final seja hidroxiapatita totalmente mineralizada, em vez de uma mistura de sais brutos.

Aumentando a Cristalinidade

A duração e a intensidade do tratamento térmico impactam diretamente a ordenação da estrutura atômica.

Temperaturas altas e sustentadas permitem que os cristais de hidroxiapatita cresçam e aperfeiçoem sua estrutura. Isso resulta em alta cristalinidade, que se correlaciona com melhor estabilidade térmica e propriedades mecânicas aprimoradas na aplicação final.

Funções Térmicas Críticas

Calcinação e Purificação de Precursores

Antes da síntese final, esses fornos são frequentemente usados para preparar as matérias-primas.

Para fontes biogênicas (como cascas de ovo ou de caracol), fornos operando em torno de 1000°C decompõem termicamente o carbonato de cálcio em óxido de cálcio (CaO) de alta atividade. Simultaneamente, temperaturas em torno de 500°C eliminam efetivamente impurezas orgânicas voláteis, garantindo um material de partida quimicamente puro.

Curvas de Aquecimento Precisas

A qualidade do pó final depende de como o calor é aplicado, não apenas da temperatura máxima atingida.

Fornos tubulares e de mufla permitem rampas de aquecimento programáveis (taxa de aumento de temperatura) e tempos de espera. Isso evita choque térmico e permite o desenvolvimento gradual e uniforme da fase cristalina.

Pré-sinterização de Compactados Verdes

Em algumas rotas de processamento, o pó é prensado a frio em compactados "verdes" antes da queima final.

O forno aquece esses compactados a temperaturas intermediárias (por exemplo, 800°C). Esta etapa preliminar inicia a ligação entre as partículas, melhorando a integridade estrutural do compactado antes que ele sofra a densificação final.

Entendendo os Compromissos

Limitações de Aquecimento Estático

Ao contrário de reatores de leito fluidizado ou fornos rotativos, os fornos de mufla fornecem um ambiente de aquecimento estático.

Como o pó não é agitado durante o aquecimento, a mistura inicial dos precursores deve ser perfeita. Qualquer inomogeneidade na mistura bruta resultará em impurezas localizadas, pois o forno não pode homogeneizar mecanicamente o lote durante a reação.

Risco de Aglomeração

Altas temperaturas impulsionam a reação, mas também impulsionam a sinterização.

Tempos de permanência prolongados ou temperaturas excessivas podem fazer com que as partículas individuais de HA se fundam (aglomerem) em aglomerados duros. Isso frequentemente exige uma etapa de moagem pós-síntese para retornar o material a um pó fino e utilizável.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia das suas operações de forno, alinhe seu perfil térmico com os requisitos específicos do seu material:

- Se o seu foco principal é pureza de fase e bioatividade: Priorize um tempo de permanência em temperatura mais baixa (aproximadamente 500°C) inicialmente para garantir a remoção completa de voláteis orgânicos antes de aumentar a temperatura para a síntese.

- Se o seu foco principal é alta cristalinidade e estabilidade térmica: utilize uma temperatura máxima mais alta com uma duração de permanência estendida para permitir que a rede cristalina se ordene e estabilize completamente.

- Se o seu foco principal é a reatividade do precursor: Processe fontes de cálcio biogênicas a 1000°C para garantir a conversão completa em Óxido de Cálcio (CaO) de alta atividade antes da mistura com fontes de fósforo.

O gerenciamento térmico preciso transforma uma simples mistura de sais químicos em uma biocerâmica sofisticada de grau médico.

Tabela Resumo:

| Função | Impacto na Síntese de Hidroxiapatita (HA) | Benefício Chave |

|---|---|---|

| Difusão Atômica | Mobiliza íons de Ca e P através das fronteiras de grão | Facilita a formação da rede química |

| Calcinação | Decompõe precursores biogênicos (por exemplo, cascas) | Produz CaO de alta atividade e remove impurezas |

| Rampagem Térmica | Ciclos controlados de aquecimento e permanência | Garante pureza de fase e previne choque térmico |

| Cristalização | Tratamento térmico sustentado de alta intensidade | Melhora a estabilidade mecânica e a bioatividade |

| Pré-sinterização | Ligação inicial de compactados prensados a frio | Melhora a integridade estrutural de corpos verdes |

Eleve Sua Pesquisa em Biocerâmica com a KINTEK

O controle térmico preciso é a diferença entre precursores brutos e hidroxiapatita de grau médico. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece fornos de Mufla, Tubulares, Rotativos e a Vácuo de alto desempenho, projetados especificamente para a síntese avançada de materiais. Se você precisa de uma configuração padrão ou de um sistema CVD totalmente personalizado para necessidades únicas de biocerâmica, nosso equipamento fornece o aquecimento uniforme e as rampas programáveis essenciais para resultados de alta pureza.

Pronto para otimizar sua síntese em estado sólido? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de laboratório com nossos especialistas!

Guia Visual

Referências

- Liviu Duta, Valentina Grumezescu. The Effect of Doping on the Electrical and Dielectric Properties of Hydroxyapatite for Medical Applications: From Powders to Thin Films. DOI: 10.3390/ma17030640

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que é necessário manter o vácuo dentro do tubo? Para permitir o fluxo controlado de elétrons

- Qual é o papel de um forno tubular horizontal de quartzo na síntese de Bi2Se3? Otimizar a Produção de Nanofolhas por CVD

- Como um forno tubular de alta temperatura é utilizado para a ativação de biochar? Aumentando a porosidade com gravação por CO2

- Qual papel um forno tubular de alta temperatura de laboratório desempenha na formação de fases de materiais catódicos de óxido ricos em Ni?

- Como os fornos tubulares são usados na indústria de vidro e cerâmica? Desbloqueie o Processamento Térmico de Precisão

- Qual é a função de um reator de tubo de alumina vertical na gaseificação de carvão de licor negro? Análise Cinética de Precisão

- Qual é a função de um rotâmetro em um forno tubular? Controle Mestre do Fluxo de Gás para Análise Térmica Confiável

- Como um forno tubular de laboratório é utilizado na TG-DTA de pós compósitos revestidos de sílica? Guia de Análise por Especialistas