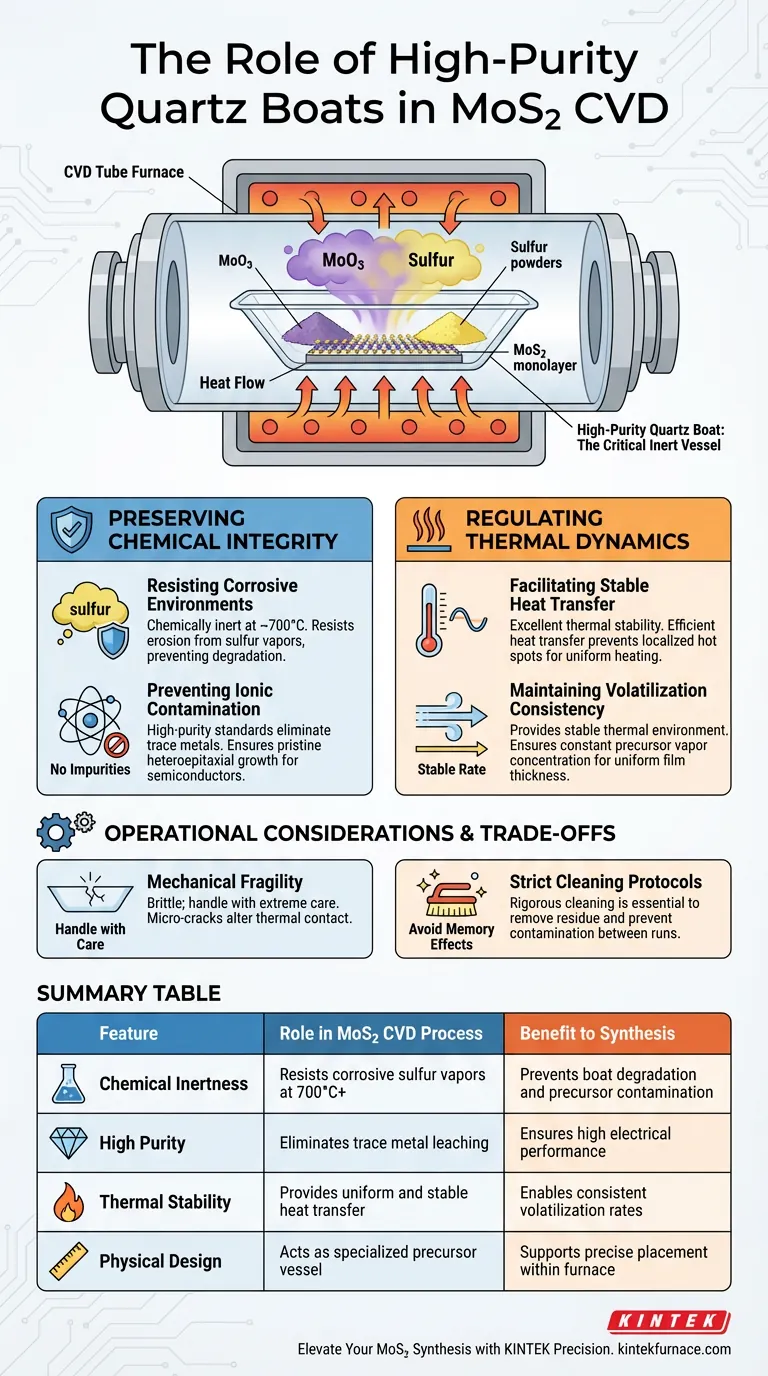

Os barcos de quartzo de alta pureza servem como os recipientes críticos e inertes usados para conter os precursores de trióxido de molibdênio (MoO3) e enxofre durante a Deposição Química em Fase Vapor (CVD). Eles atuam como a interface primária entre os elementos de aquecimento do forno e as matérias-primas, facilitando a evaporação controlada necessária para a síntese de dissulfeto de molibdênio (MoS2).

Ao atuar como um condutor térmico quimicamente neutro, os barcos de quartzo de alta pureza evitam que impurezas sejam lixiviadas para o ambiente de reação, ao mesmo tempo que garantem a transferência de calor estável necessária para uma taxa de volatilização consistente do precursor.

Preservando a Integridade Química

Resistindo a Ambientes Corrosivos

O processo CVD para MoS2 cria um ambiente agressivo preenchido com vapores de enxofre corrosivos em altas temperaturas (tipicamente em torno de 700°C).

O quartzo de alta pureza é quimicamente inerte, o que significa que resiste à erosão por esses vapores de enxofre. Isso garante que o barco não se degrade nem reaja com os precursores durante o longo processo de síntese.

Prevenindo Contaminação Iônica

Para aplicações em semicondutores, mesmo quantidades vestigiais de impurezas metálicas podem arruinar o desempenho elétrico da interface MoS2.

Os barcos de quartzo são fabricados com padrões de pureza extremamente elevados. Isso evita a introdução de impurezas externas na câmara de reação, garantindo que o crescimento heteroepitaxial permaneça imaculado.

Regulando a Dinâmica Térmica

Facilitando a Transferência de Calor Estável

A qualidade do filme de MoS2 depende muito da estabilidade da temperatura dos precursores.

Os barcos de quartzo possuem excelente estabilidade térmica, permitindo que transfiram calor do forno para os pós brutos (MoO3 e Enxofre) de forma eficiente. Isso garante que os pós atinjam a temperatura alvo sem pontos quentes localizados.

Mantendo a Consistência da Volatilização

Para crescer uma monocamada uniforme de MoS2, a concentração de vapor precursor na câmara deve permanecer constante.

Ao fornecer um ambiente térmico estável, o barco de quartzo garante uma taxa de volatilização consistente. Isso evita picos ou quedas na pressão de vapor que, de outra forma, levariam a uma espessura de filme irregular ou a um crescimento incompleto de cristais.

Considerações Operacionais e Compromissos

Fragilidade Mecânica

Embora termicamente robusto, o quartzo é mecanicamente frágil.

Os barcos devem ser manuseados com extremo cuidado durante o carregamento e descarregamento. Microfissuras ou lascas podem alterar o contato térmico com o tubo do forno, potencialmente distorcendo a taxa de volatilização dos precursores.

Protocolos Rigorosos de Limpeza

Como o barco está em contato direto com os materiais fonte, ele retém resíduos após cada ciclo.

Você deve implementar ciclos de limpeza rigorosos. Quaisquer contaminantes remanescentes de um ciclo anterior serão volatilizados no próximo ciclo, introduzindo efeitos de memória que comprometem a pureza dos lotes subsequentes.

Otimizando sua Configuração CVD

Para maximizar a eficácia da sua síntese de MoS2, selecione seu equipamento com base em seus objetivos experimentais específicos:

- Se o seu foco principal é a pureza de grau eletrônico: Certifique-se de adquirir barcos de quartzo de alta pureza certificados para eliminar qualquer risco de contaminação por íons metálicos que degrade a interface semicondutora.

- Se o seu foco principal é a reprodutibilidade: Padronize a geometria específica e a colocação do barco dentro da zona de aquecimento para garantir taxas de volatilização idênticas em múltiplos ciclos.

O barco de quartzo não é apenas um recipiente; é um regulador térmico que dita a consistência do seu suprimento de precursores.

Tabela Resumo:

| Característica | Papel no Processo CVD de MoS2 | Benefício para a Síntese |

|---|---|---|

| Inércia Química | Resiste a vapores de enxofre corrosivos a 700°C+ | Previne a degradação do barco e a contaminação do precursor |

| Alta Pureza | Elimina a lixiviação de metais vestigiais | Garante alto desempenho elétrico das interfaces semicondutoras |

| Estabilidade Térmica | Fornece transferência de calor uniforme e estável | Permite taxas de volatilização consistentes para crescimento uniforme de filmes |

| Design Físico | Atua como um recipiente especializado para precursores | Suporta posicionamento preciso dentro das zonas de aquecimento do forno |

Eleve sua Síntese de MoS2 com Precisão KINTEK

Não deixe que impurezas ou instabilidade térmica comprometam sua pesquisa em semicondutores. A KINTEK fornece as ferramentas de alto desempenho necessárias para uma Deposição Química em Fase Vapor bem-sucedida. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com quartzo especializado de alta pureza — todos personalizáveis para os requisitos exclusivos do seu laboratório.

Pronto para alcançar o crescimento imaculado de monocamadas de MoS2? Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como nossas soluções de fornos de alta temperatura podem trazer consistência e pureza incomparáveis para suas aplicações em ciência de materiais.

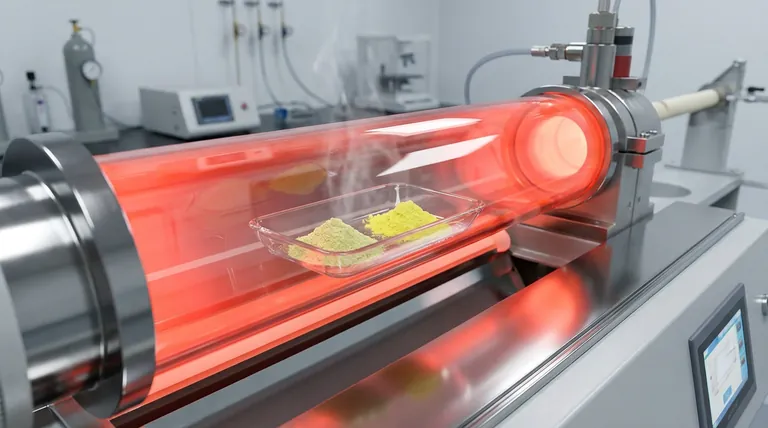

Guia Visual

Referências

- Effects of Reaction Temperature and Catalyst Type on Fluid Catalytic Cracking (FCC) of Crude Oil Feeds: A Microactivity Test Unit Study. DOI: 10.64589/juri/207996

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as variedades estruturais de materiais depositados por CVD? Desvende as Propriedades dos Materiais para Suas Aplicações

- Quais são os benefícios das taxas de crescimento aprimoradas em fornos CVD? Aumente o Rendimento e Reduza os Custos

- Quais são as características da película de revestimento produzida por CVD? Obtenha Películas Finas Superiores para as Suas Aplicações

- Como os fornos CVD são usados na síntese de nanomateriais? Desbloqueie Materiais de Alta Pureza para Aplicações Avançadas

- Quais são algumas aplicações biomédicas da CVD? Melhore a Segurança e a Longevidade dos Dispositivos Médicos

- Quais são os usos comuns de filmes de alumínio em dispositivos semicondutores? Descubra as principais aplicações e benefícios

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual é a função de um sistema de Deposição Química em Fase de Vapor a Baixa Pressão (LPCVD) na síntese de filmes finos de hBN?