Historicamente, o uso mais comum e fundamental de filmes de alumínio em dispositivos semicondutores é para criar as interconexões elétricas, ou "fiação", que conectam os milhões ou bilhões de transistores em um chip. Essas finas vias metálicas são responsáveis por distribuir energia e transmitir sinais de dados, formando o sistema circulatório fundamental do circuito integrado.

Embora outrora a escolha padrão para toda a fiação on-chip, o papel do alumínio evoluiu. Sua história revela um equilíbrio de engenharia fundamental entre a simplicidade de fabricação e os limites físicos dos materiais na nanoescala.

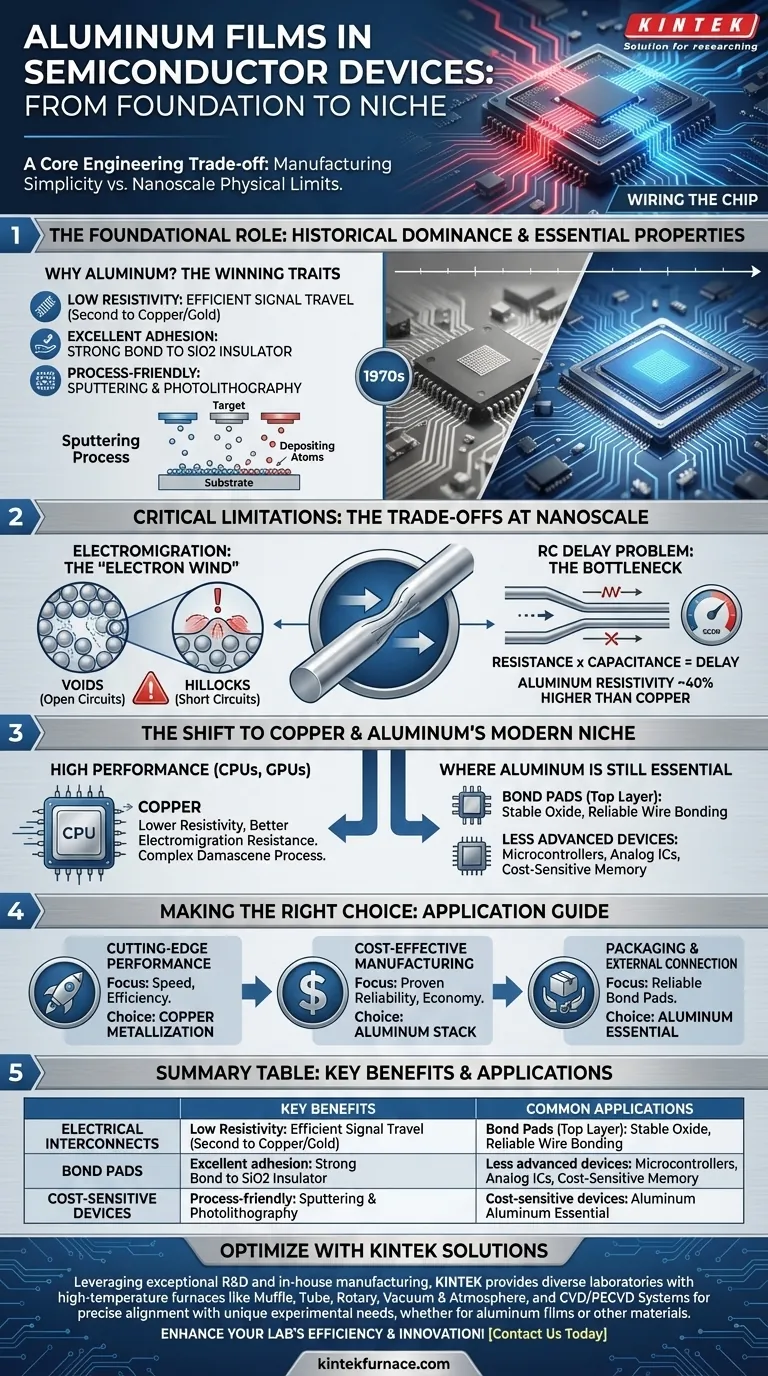

O Papel Fundamental do Alumínio como Interconexão

Por décadas, o alumínio foi o material de escolha indiscutível para metalização na fabricação de semicondutores. Isso não foi por acaso; ele possui uma combinação única de propriedades que o tornaram quase perfeito para a tarefa nas primeiras eras da fabricação de chips.

Por Que Alumínio? As Propriedades Essenciais

O alumínio oferece baixa resistividade elétrica, superado apenas por metais mais complexos como cobre e ouro. Isso garante que os sinais elétricos possam viajar através da fiação do chip com perda e atraso mínimos.

Crucialmente, ele também demonstra excelente adesão ao dióxido de silício (SiO2), que é o principal material isolante usado para separar as diferentes camadas de fiação. Essa forte ligação evita que as camadas metálicas se descolem ou delaminem durante a fabricação ou operação.

Um Material de Processo Amigável

A fabricação de circuitos com alumínio é um processo relativamente direto e bem compreendido. Ele pode ser facilmente depositado em filmes finos e uniformes usando uma técnica chamada sputtering (pulverização catódica).

Uma vez depositados, esses filmes podem ser precisamente padronizados em fios usando fotolitografia e corrosão a seco (dry etching), permitindo a criação de layouts de circuito incrivelmente complexos.

Compreendendo as Desvantagens: Limitações Críticas

À medida que os transistores encolheram e as velocidades de clock aumentaram, as limitações físicas inerentes ao alumínio tornaram-se obstáculos críticos para maiores ganhos de desempenho, levando a desafios significativos de confiabilidade.

A Falha Primária: Eletromigração

A fraqueza mais significativa do alumínio é sua suscetibilidade à eletromigração. Nas altas densidades de corrente encontradas em chips modernos, o fluxo de elétrons pode empurrar fisicamente os átomos de alumínio ao longo do fio.

Este "vento eletrônico" cria gradualmente vazios (lacunas) em algumas áreas e aglomerados (acúmulos) em outras. Um vazio grande o suficiente causará um circuito aberto, enquanto um aglomerado pode criar um curto-circuito em um fio adjacente, resultando ambos em falha do chip.

O Problema do Atraso RC

À medida que as interconexões se tornam mais finas e densamente compactadas, sua resistência (R) e a capacitância (C) entre elas aumentam. O produto desses dois valores, o atraso RC, dita a rapidez com que um sinal pode viajar.

A resistividade do alumínio, embora baixa, é cerca de 40% maior do que a do cobre. Essa resistência mais alta tornou-se um gargalo primário, limitando a velocidade máxima na qual um chip poderia operar.

A Mudança para o Cobre e o Nicho Moderno do Alumínio

Essas limitações forçaram a indústria a fazer a transição para o cobre para interconexões de alto desempenho, uma grande mudança tecnológica que começou no final dos anos 1990.

A Ascendência do Cobre em Alto Desempenho

O cobre tem menor resistividade e resistência significativamente melhor à eletromigração. No entanto, é muito mais difícil de processar e requer camadas de barreira para evitar que se difunda e envenene o silício. Isso levou ao desenvolvimento do complexo processo Damasceno.

Onde o Alumínio Ainda é Essencial

Apesar da mudança para o cobre para as camadas mais finas de fiação em CPUs e GPUs, o alumínio não desapareceu. Ele continua sendo o material de escolha em várias áreas-chave.

Seu uso moderno mais proeminente é para as camadas metálicas superiores mais espessas e pads de ligação (bond pads). Estes são os pontos de conexão onde o chip é fisicamente conectado ao pacote. O alumínio forma uma camada de óxido estável e auto-passivadora que é ideal para a ligação de fios (wire bonding) confiável. Ele também ainda é amplamente utilizado em dispositivos menos avançados ou mais sensíveis ao custo, como microcontroladores, CIs analógicos e alguns dispositivos de memória e semicondutores de potência.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre alumínio e cobre é ditada inteiramente pelos requisitos de desempenho, restrições de custo e função específica dentro do dispositivo.

- Se o seu foco principal é o desempenho de ponta (CPUs, GPUs): A metalização de cobre é o padrão inegociável para interconexões críticas de desempenho devido à sua condutividade superior.

- Se o seu foco principal é a fabricação econômica para chips menos exigentes (microcontroladores, analógicos): O alumínio continua sendo uma escolha comprovada, confiável e econômica para toda a pilha de interconexão.

- Se o seu foco principal é a embalagem e a conexão externa: O alumínio é o material essencial para pads de ligação de nível superior em quase todos os tipos de chips para garantir uma conexão confiável com o mundo exterior.

Compreender o papel histórico e o nicho moderno do alumínio fornece uma perspectiva clara sobre as compensações da ciência dos materiais que continuam a impulsionar a inovação em semicondutores.

Tabela Resumo:

| Caso de Uso | Principais Benefícios | Aplicações Comuns |

|---|---|---|

| Interconexões Elétricas | Baixa resistividade, excelente adesão ao SiO2, de processo amigável | Chips antigos, microcontroladores, CIs analógicos |

| Pads de Ligação (Bond Pads) | Camada de óxido estável, confiável para ligação de fios | Conexões de nível superior em quase todos os tipos de chips |

| Dispositivos Sensíveis ao Custo | Econômico, confiabilidade comprovada | CIs menos avançados, semicondutores de potência |

Otimize seus processos de semicondutores com as soluções avançadas de forno da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, seja para o desenvolvimento de filmes de alumínio ou outros materiais. Entre em contato conosco hoje para aumentar a eficiência e a inovação do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK