Em sua essência, uma película de revestimento produzida por Deposição Química a Vapor (CVD) é conhecida pela sua alta pureza, forte adesão ao substrato e capacidade excepcional de revestir conformemente formas complexas. Estas películas são tipicamente densas, possuem boa cristalinidade e podem ser cultivadas com controle preciso da espessura, muitas vezes na faixa de nanômetros a sub-20 mícrons.

Embora a CVD seja capaz de produzir películas excepcionalmente uniformes e de alta qualidade, este resultado não é automático. As características finais dependem muito do controle preciso dos parâmetros do processo, e um processo mal gerido pode resultar exatamente no oposto: revestimentos não uniformes com contaminação por partículas.

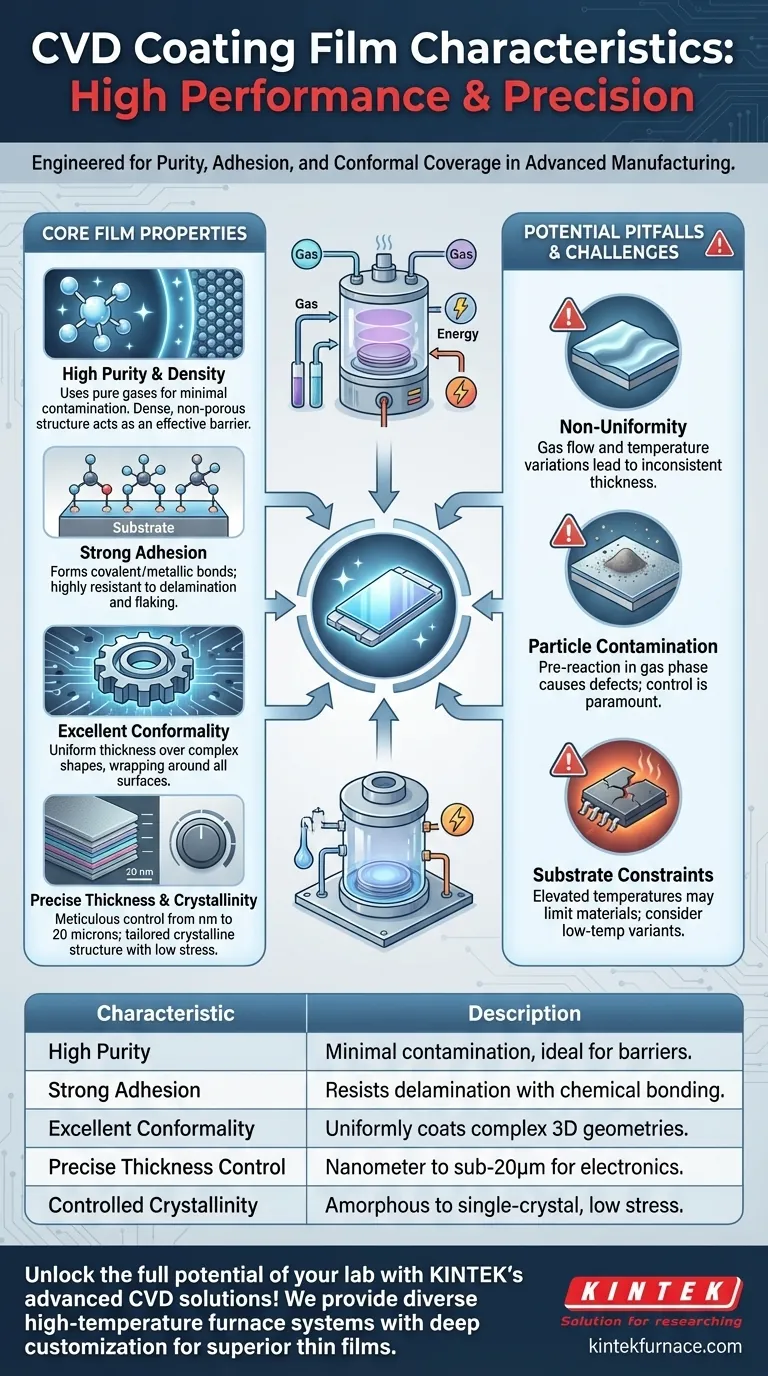

Propriedades Fundamentais da Película de um Processo CVD Bem Controlado

Compreender as características ideais de uma película CVD mostra por que este processo é escolhido para muitas aplicações de fabricação avançada, desde semicondutores a componentes aeroespaciais.

Pureza e Densidade Excecionais

O processo CVD utiliza gases precursores de alta pureza que reagem para formar a película sólida. Este método inerentemente evita muitos dos contaminantes encontrados em outras técnicas de deposição, resultando em películas de altíssima pureza.

Estas películas são também tipicamente densas e não porosas, o que é fundamental para criar camadas de barreira eficazes contra corrosão ou difusão.

Forte Adesão

A película não está meramente assentada na superfície; ela é cultivada através de reações químicas onde o próprio substrato frequentemente atua como catalisador. Isto cria uma forte ligação covalente ou metálica na interface entre o substrato e o revestimento.

Esta integração química resulta numa excelente adesão, tornando a película altamente resistente à delaminação ou descamação.

Excelente Conformidade (Cobertura Total)

Uma das vantagens mais significativas da CVD é a sua capacidade de depositar uma película de espessura uniforme sobre superfícies tridimensionais complexas, incluindo trincheiras, orifícios e geometrias intrincadas.

Esta capacidade de "envolvimento total", conhecida como conformidade, deve-se à natureza em fase gasosa dos precursores, que podem difundir-se e alcançar todas as superfícies expostas do substrato antes de reagir.

Controle Preciso da Espessura

A CVD permite um controle meticuloso sobre a espessura da película, desde alguns nanômetros até cerca de 20 mícrons. Isto é um contraste nítido com os métodos tradicionais que depositam camadas muito mais espessas (50-500 mícrons).

Esta precisão é vital para aplicações em microeletrónica e ótica, onde a espessura da película impacta diretamente o desempenho do dispositivo.

Cristalinidade Controlada e Baixo Esforço

Ao gerir cuidadosamente os parâmetros do processo, como temperatura e pressão, os engenheiros podem influenciar a estrutura cristalina da película em crescimento, desde camadas amorfas a policristalinas ou de cristal único (epiteliais).

Além disso, os processos CVD otimizados podem produzir películas com baixo esforço residual, prevenindo rachaduras ou deformações do substrato, o que é especialmente importante em aplicações de precisão.

Compreendendo as Compensações e Armadilhas Potenciais

As propriedades ideais de uma película CVD só são alcançadas quando o processo está perfeitamente ajustado. Compreender os potenciais modos de falha é fundamental para uma avaliação realista.

O Desafio da Uniformidade

O ponto de falha mais comum é a não uniformidade. Se o fluxo de gás, a temperatura ou a pressão variarem através do substrato, a película crescerá a taxas diferentes, levando a uma espessura inconsistente.

Atingir alta uniformidade, especialmente em reatores de grande escala, requer engenharia sofisticada para garantir que todas as partes do substrato experimentem condições idênticas. É aqui que o controle de processo se torna primordial.

Risco de Contaminação por Partículas

Se os gases precursores reagirem na fase gasosa antes de atingirem o substrato, podem formar partículas sólidas minúsculas. Estas partículas podem então cair sobre a película, causando defeitos e contaminação.

Este problema é mitigado controlando a temperatura e a pressão para garantir que a reação química ocorra principalmente na superfície do substrato, e não no volume do reator.

Restrições de Substrato e Temperatura

Embora algumas variantes sejam consideradas processos de "baixa temperatura", muitas técnicas CVD requerem temperaturas elevadas para impulsionar as reações químicas necessárias.

Isto pode limitar os tipos de materiais de substrato que podem ser revestidos. Por exemplo, a CVD padrão pode ser muito quente para muitos polímeros ou componentes eletrónicos sensíveis à temperatura, exigindo uma variante específica como a CVD Assistida por Plasma (PECVD).

Fazendo a Escolha Certa para a Sua Aplicação

A seleção de um método de deposição depende inteiramente dos requisitos específicos do seu produto final.

- Se o seu foco principal é revestir formas 3D complexas ou superfícies internas: A conformidade excecional da CVD torna-a uma escolha superior em relação a métodos de linha de visão como o PVD.

- Se o seu foco principal é alcançar a mais alta pureza e densidade de material possível: A CVD é um candidato principal, especialmente para aplicações em semicondutores e ótica.

- Se estiver a trabalhar com substratos sensíveis ao calor, como plásticos: Deve considerar especificamente variantes de baixa temperatura como a CVD Assistida por Plasma (PECVD) ou a Deposição de Camada Atómica (ALD).

- Se o seu foco principal é o revestimento rápido e de baixo custo em superfícies planas e simples: A complexidade e o custo de um sistema CVD de alto desempenho podem ser desnecessários, e outros métodos podem ser mais económicos.

Em última análise, a CVD oferece um conjunto poderoso de ferramentas para engenharia de películas finas com propriedades precisamente controladas.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Alta Pureza | Utiliza gases precursores puros para contaminação mínima, ideal para camadas de barreira. |

| Forte Adesão | Forma ligações covalentes/metálicas, resistindo à delaminação e descamação. |

| Excelente Conformidade | Reveste uniformemente formas 3D complexas como trincheiras e orifícios. |

| Controle Preciso da Espessura | Atinge espessura de nanómetros a sub-20 mícrons para microeletrónica e ótica. |

| Cristalinidade Controlada | Permite películas amorfas a de cristal único com baixo esforço para prevenir rachaduras. |

Desbloqueie todo o potencial do seu laboratório com as soluções CVD avançadas da KINTEK! Aproveitando a excecional I&D e a fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos CVD/PECVD, Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada. A nossa forte capacidade de personalização profunda garante um alinhamento preciso com as suas necessidades experimentais únicas, proporcionando películas finas superiores para semicondutores, aeroespacial e mais. Contacte-nos hoje para discutir como podemos aprimorar os seus processos de investigação e produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados