No campo biomédico, a Deposição Química a Vapor (CVD) é uma tecnologia crítica usada para aplicar revestimentos altamente especializados e biocompatíveis em dispositivos médicos. Esses filmes avançados são usados em tudo, desde implantes dentários e de articulações até stents vasculares e válvulas cardíacas. O objetivo principal é melhorar a forma como esses dispositivos sintéticos interagem com o tecido humano, aumentando a segurança e estendendo sua vida útil funcional.

O valor central da CVD na medicina é a sua capacidade de projetar com precisão a superfície de um dispositivo ao nível molecular. Isso transforma um objeto estranho em uma parte mais integrada do sistema biológico, resolvendo fundamentalmente os desafios de biocompatibilidade, durabilidade e funcionalidade avançada.

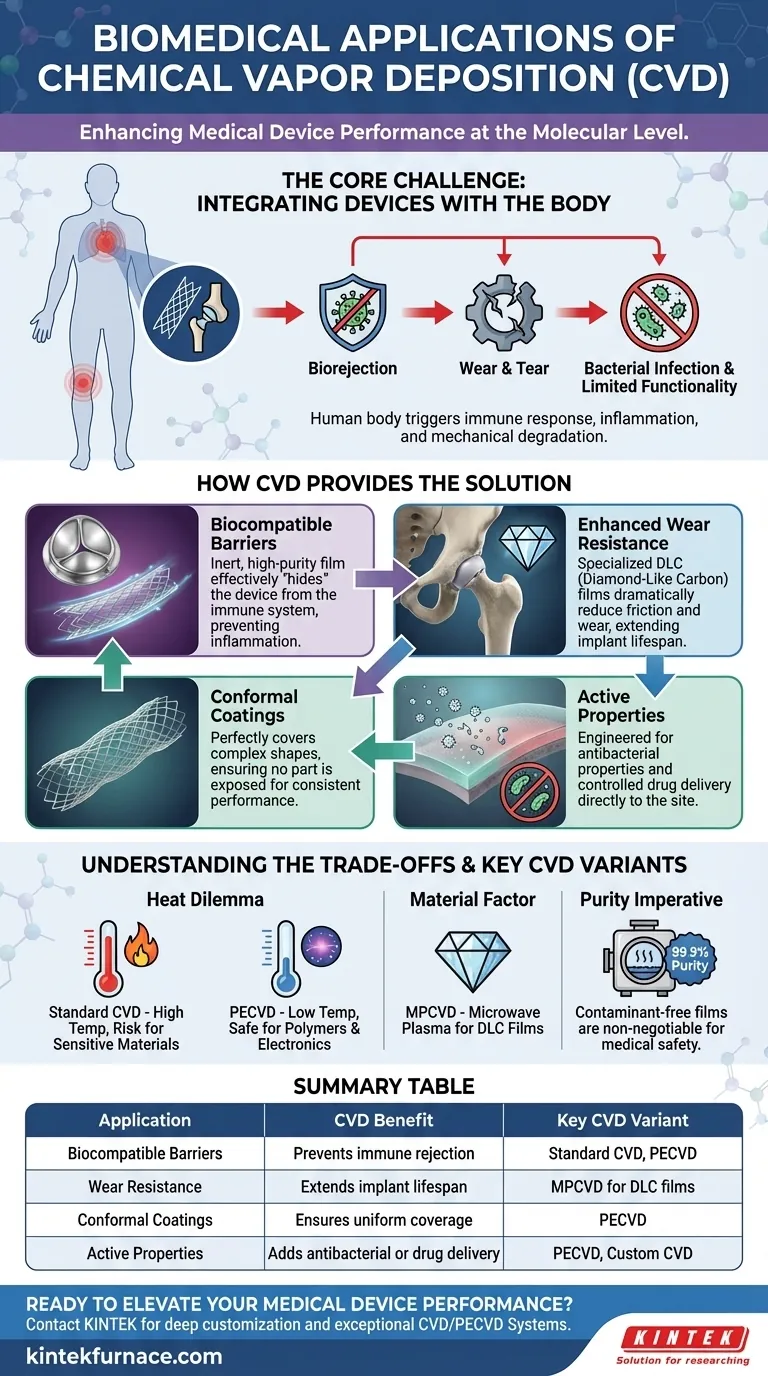

O Desafio Central: Integrar Dispositivos ao Corpo

O corpo humano é um ambiente incrivelmente complexo e reativo. A introdução de qualquer dispositivo sintético desencadeia uma série de respostas biológicas que podem comprometer sua função e a saúde do paciente.

O Problema da Biorejeição

O sistema imunológico é projetado para identificar e atacar objetos estranhos. Um implante médico sem revestimento pode desencadear inflamação crônica ou ser encapsulado em tecido cicatricial, levando à falha do dispositivo e à rejeição pelo paciente.

A Necessidade de Durabilidade Aprimorada

Os implantes, particularmente as articulações artificiais, são submetidos a estresse mecânico e fricção constantes. Esse desgaste pode degradar o implante com o tempo, liberando partículas potencialmente nocivas no corpo e exigindo cirurgias de revisão difíceis.

A Demanda por Funcionalidade Avançada

A medicina moderna exige mais do que apenas implantes passivos. Há uma necessidade crescente de dispositivos com propriedades ativas, como superfícies que possam prevenir infecções bacterianas ou liberar com precisão um medicamento terapêutico ao longo do tempo.

Como a CVD Oferece a Solução

A CVD aborda esses desafios alterando fundamentalmente as propriedades da superfície de um dispositivo médico sem alterar seu material de base. Ela constrói uma nova superfície, uma camada de átomo por vez.

Criação de Barreiras Biocompatíveis

A CVD é usada para depositar um filme fino, denso e excepcionalmente puro que atua como uma barreira protetora. Este revestimento efetivamente "esconde" o material subjacente (muitas vezes uma liga metálica) do sistema imunológico do corpo.

Esses revestimentos biocompatíveis, aplicados a dispositivos como stents vasculares e válvulas cardíacas, são inertes e não provocam uma resposta inflamatória, reduzindo drasticamente o risco de rejeição.

Aprimorando a Resistência ao Desgaste com Filmes Especializados

Para aplicações de alto desgaste, como articulações artificiais, um processo CVD específico pode ser usado para depositar filmes de Carbono Tipo Diamante (DLC). Essas superfícies são incrivelmente duras e têm um coeficiente de atrito muito baixo.

Um revestimento DLC reduz significativamente o desgaste entre o implante e o osso ou tecido circundante, levando a melhores resultados para o paciente e uma vida útil muito mais longa do implante.

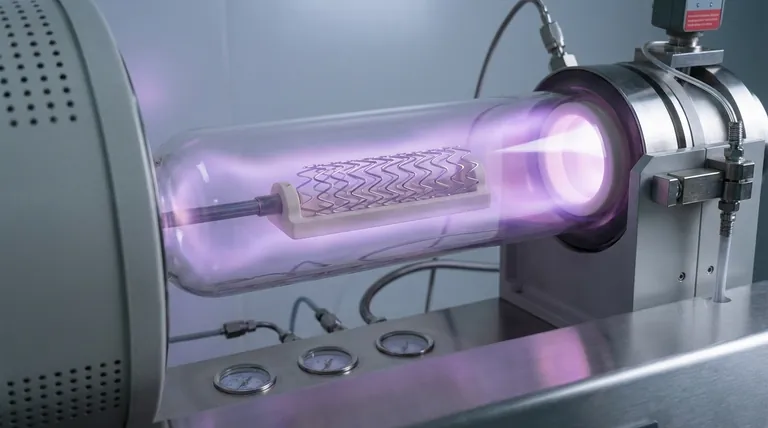

Viabilizando Revestimentos Conformais e Uniformes

Uma das principais vantagens técnicas da CVD é a sua capacidade de criar filmes conformais. Isso significa que o revestimento cobre perfeita e uniformemente todas as superfícies de uma forma complexa, incluindo a malha intrincada de um stent vascular.

Essa uniformidade é fundamental para garantir que nenhuma parte do dispositivo subjacente fique exposta e que o desempenho seja consistente em toda a superfície. Isso também é vital para a confiabilidade de biossensores sensíveis.

Adicionando Propriedades Ativas a uma Superfície

A CVD pode ser usada para criar filmes com funções ativas específicas. Por exemplo, as superfícies podem ser projetadas para ter propriedades antibacterianas inerentes, prevenindo a formação de infecções perigosas em implantes.

Além disso, ela possibilita a criação de sistemas avançados de administração de medicamentos, nos quais um revestimento é projetado para liberar um medicamento específico em uma taxa controlada diretamente onde é necessário.

Compreendendo as Compensações e as Principais Variantes de CVD

Nem todos os processos de CVD são iguais. A técnica específica é escolhida com base no material do dispositivo e no resultado desejado, destacando a importância de entender as opções disponíveis.

O Dilema do Calor: CVD Padrão vs. PECVD

A CVD tradicional requer temperaturas muito altas, o que pode danificar materiais sensíveis ao calor, como polímeros ou a eletrônica delicada em um biossensor.

A CVD Aprimorada por Plasma (PECVD) é uma alternativa de baixa temperatura. Ela usa um plasma para energizar os gases precursores, permitindo a deposição de filmes de alta qualidade sem expor o dispositivo ao calor prejudicial. Isso a torna essencial para muitas aplicações biomédicas modernas.

O Fator Material: MPCVD para Carbono Tipo Diamante

Para criar filmes especializados como o DLC, muitas vezes é necessário um processo ainda mais específico. A CVD por Plasma de Micro-ondas (MPCVD) é um método preferido para depositar esses filmes de carbono ultraduros para implantes ortopédicos.

Isso demonstra que a escolha da variante de CVD está diretamente ligada ao material específico que está sendo depositado e à propriedade funcional necessária.

O Imperativo da Pureza

Em qualquer aplicação médica, a pureza não é negociável. Contaminantes em um revestimento podem ser tóxicos ou desencadear uma resposta imune. Os processos CVD, realizados a vácuo, destacam-se na produção de filmes de pureza excepcionalmente alta, tornando-os uma escolha confiável para a fabricação de componentes de grau médico.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação da CVD em seu projeto depende inteiramente do problema principal que você precisa resolver.

- Se o seu foco principal for a biocompatibilidade: Use a CVD para depositar um filme de barreira inerte e de alta pureza para prevenir a rejeição imunológica de implantes como stents ou válvulas cardíacas.

- Se o seu foco principal for a longevidade do implante: Use processos especializados como MPCVD para aplicar revestimentos duros e de baixo atrito, como o carbono tipo diamante, em articulações artificiais.

- Se o seu foco principal for revestir materiais sensíveis: Use um processo de baixa temperatura como o PECVD para proteger polímeros ou biossensores eletrônicos de danos causados pelo calor durante o revestimento.

- Se o seu foco principal for adicionar novas capacidades: Projete um processo CVD para criar uma superfície com propriedades ativas, como prevenir o crescimento bacteriano ou permitir a liberação controlada de medicamentos.

Em última análise, a CVD confere aos engenheiros o poder de controlar a interface crucial onde a tecnologia encontra a biologia, garantindo que os dispositivos médicos sejam mais seguros, mais duráveis e mais eficazes.

Tabela Resumo:

| Aplicação | Benefício da CVD | Variante de CVD Principal |

|---|---|---|

| Barreiras Biocompatíveis | Previne a rejeição imunológica | CVD Padrão, PECVD |

| Resistência ao Desgaste | Estende a vida útil do implante | MPCVD para filmes DLC |

| Revestimentos Conformais | Garante cobertura uniforme em formas complexas | PECVD |

| Propriedades Ativas | Adiciona funções antibacterianas ou de liberação de medicamentos | PECVD, CVD Personalizada |

Pronto para elevar o desempenho do seu dispositivo médico com soluções CVD avançadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de forno de alta temperatura, como Fornos de Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão aos seus requisitos experimentais exclusivos para aplicações biomédicas. Entre em contato conosco hoje para discutir como podemos aprimorar a biocompatibilidade, durabilidade e funcionalidade do seu dispositivo!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os benefícios das taxas de crescimento aprimoradas em fornos CVD? Aumente o Rendimento e Reduza os Custos

- Como a CVD é aplicada na produção de células solares? Aumente a Eficiência com Deposição Avançada de Filmes Finos

- O que é Deposição Química a Vapor (CVD) e onde é comumente usada? Aplicações e Benefícios Chave

- O que é Deposição Química de Vapor (CVD) e para que serve? Desvende Filmes Finos de Alto Desempenho

- Como o argônio serve como gás de arraste durante a CVD de aerogéis de BN@PyC? Dicas Essenciais para Deposição Uniforme

- Qual é o princípio básico da Deposição Química a Vapor (CVD)? Desbloqueie a Síntese de Películas Finas de Alta Pureza

- Como funciona o processo CVD? Domine a Deposição de Filmes Finos de Alta Qualidade para o Seu Laboratório

- Para que é utilizada a deposição química de vapor? Um Guia para Filmes Finos de Alto Desempenho