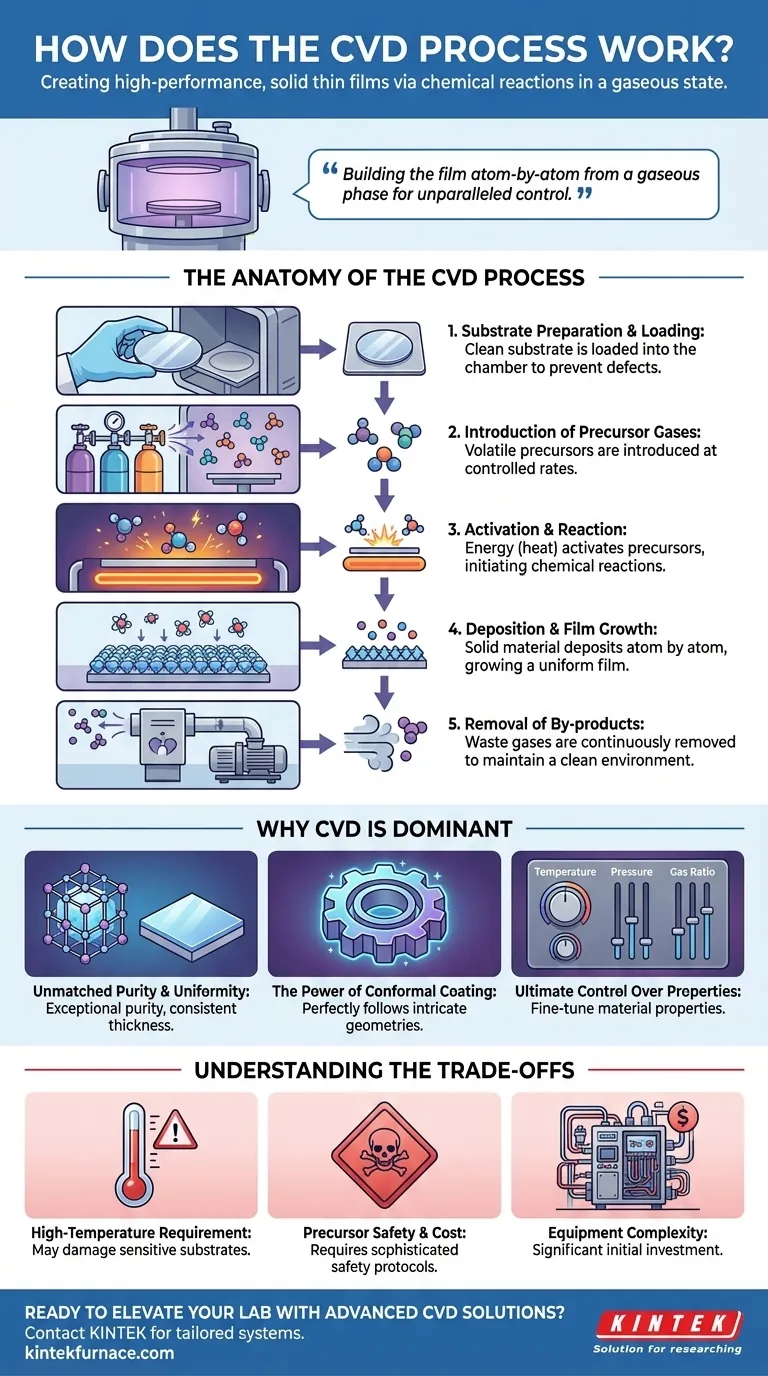

Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação que cria um filme fino sólido e de alto desempenho sobre um substrato a partir de uma reação química em estado gasoso. Uma mistura de gases reativos, conhecidos como precursores, é introduzida em uma câmara de reação, onde se decompõem e reagem sobre ou perto de um objeto aquecido, depositando o material desejado camada por camada.

O desafio na fabricação avançada não é apenas revestir um objeto, mas sim criar um filme perfeitamente uniforme e de alta pureza com propriedades controladas com precisão. A CVD atinge isso construindo o filme átomo por átomo a partir de uma fase gasosa, oferecendo controle incomparável sobre o material final.

A Anatomia do Processo CVD

Para entender verdadeiramente a CVD, é melhor vê-la como uma sequência de eventos cuidadosamente controlados. Cada etapa é crítica para a formação de um filme de alta qualidade.

Etapa 1: Preparação e Carregamento do Substrato

Antes que qualquer deposição possa ocorrer, o objeto a ser revestido, conhecido como substrato, deve ser meticulosamente limpo. Quaisquer contaminantes superficiais levarão a defeitos no filme final. O substrato limpo é então colocado dentro da câmara de reação CVD.

Etapa 2: Introdução dos Gases Precursores

A câmara é normalmente levada a uma pressão específica, muitas vezes um vácuo, e aquecida. Gases precursores voláteis, que contêm os elementos do filme desejado, são então introduzidos na câmara a uma taxa controlada.

Etapa 3: Ativação e Reação

Energia, mais comumente calor, é aplicada dentro da câmara. Essa energia "ativa" os precursores, fazendo com que se tornem quimicamente reativos. As reações podem ocorrer na fase gasosa acima do substrato ou diretamente na superfície quente do próprio substrato.

Etapa 4: Deposição e Crescimento do Filme

As reações químicas produzem um material sólido que se deposita na superfície do substrato. Esse processo ocorre átomo por átomo, permitindo que o filme cresça de maneira altamente uniforme e controlada.

Etapa 5: Remoção de Subprodutos

As reações químicas também criam subprodutos gasosos que não fazem parte do filme final. Esses gases residuais são continuamente removidos da câmara por um sistema de vácuo, garantindo um ambiente de deposição limpo.

Por Que a CVD é uma Tecnologia Dominante

A natureza meticulosa do processo CVD confere-lhe várias vantagens poderosas que a tornam essencial para indústrias que vão de semicondutores a aeroespacial.

Pureza e Uniformidade Incomparáveis

Como o filme é construído a partir de um estado gasoso altamente puro dentro de um ambiente controlado, o produto final pode atingir níveis de pureza excepcionais. Esse transporte em fase gasosa garante que o material seja depositado uniformemente em toda a superfície do substrato, resultando em um filme com espessura consistente.

O Poder do Revestimento Conformal

Ao contrário de processos de linha de visão, como pintura em spray ou Deposição Física a Vapor (PVD), os gases precursores em um processo CVD podem alcançar todas as superfícies expostas de um objeto tridimensional complexo. Isso resulta em um revestimento conformal que segue perfeitamente até mesmo as geometrias mais intrincadas.

Controle Final Sobre as Propriedades do Material

Ao ajustar precisamente os parâmetros do processo — como temperatura, pressão e a proporção dos gases precursores — os engenheiros podem ajustar as propriedades do filme. Isso permite a criação de materiais personalizados com características específicas, como dureza, condutividade elétrica ou transparência óptica.

Compreendendo as Compensações (Trade-offs)

Nenhum processo está isento de limitações. Ser um consultor eficaz significa reconhecer os desafios associados à CVD.

A Exigência de Alta Temperatura

A CVD térmica tradicional geralmente requer temperaturas muito altas (várias centenas a mais de mil graus Celsius). Isso pode danificar ou destruir substratos termicamente sensíveis, como plásticos ou certos componentes eletrônicos.

Segurança e Custo dos Precursores

Os gases precursores usados na CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança sofisticados, sistemas de manuseio e gerenciamento de exaustão, o que aumenta a complexidade operacional e o custo.

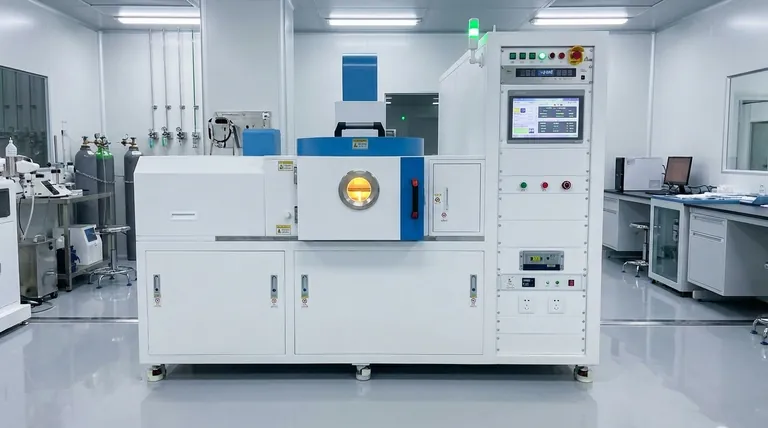

Complexidade do Equipamento

Os reatores CVD são máquinas complexas que exigem controle preciso sobre temperatura, pressão e fluxo de gás. A necessidade de sistemas de vácuo, elementos de aquecimento e intertravamentos de segurança torna o investimento inicial em equipamentos significativo.

A CVD é a Escolha Certa para Sua Aplicação?

Sua decisão de usar CVD deve ser baseada em uma compreensão clara do seu principal objetivo técnico.

- Se o seu foco principal é a qualidade e pureza final do filme: A CVD é o padrão ouro para aplicações como fabricação de semicondutores e revestimentos ópticos de alto desempenho, onde a perfeição do material é inegociável.

- Se você está trabalhando com substratos sensíveis à temperatura: Você deve considerar variantes de temperatura mais baixa, como CVD Potenciada por Plasma (PECVD), ou explorar métodos alternativos por completo.

- Se o seu objetivo é revestir formas 3D complexas uniformemente: A natureza conformal da CVD a torna uma escolha muito superior aos métodos de deposição por linha de visão.

Ao entender esses princípios centrais e as compensações, você pode tomar uma decisão informada sobre se a Deposição Química a Vapor se alinha com os requisitos técnicos e operacionais do seu projeto.

Tabela de Resumo:

| Etapa | Descrição |

|---|---|

| 1. Preparação do Substrato | Limpar e carregar o objeto a ser revestido na câmara para evitar defeitos. |

| 2. Introdução do Gás | Introduzir gases precursores em taxas controladas sob pressão e temperatura específicas. |

| 3. Ativação | Aplicar energia (ex: calor) para tornar os gases reativos para reações químicas. |

| 4. Deposição | Material sólido se deposita átomo por átomo, crescendo um filme uniforme sobre o substrato. |

| 5. Remoção de Subprodutos | Remover gases residuais através de vácuo para manter um ambiente limpo. |

Pronto para elevar as capacidades do seu laboratório com soluções CVD avançadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de forno de alta temperatura, como CVD/PECVD, Muffle, Tubo, Rotativo, Vácuo e Fornos com Atmosfera. Nossa forte personalização profunda garante o ajuste preciso para suas necessidades experimentais únicas, entregando qualidade de filme, pureza e revestimentos conformais superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura