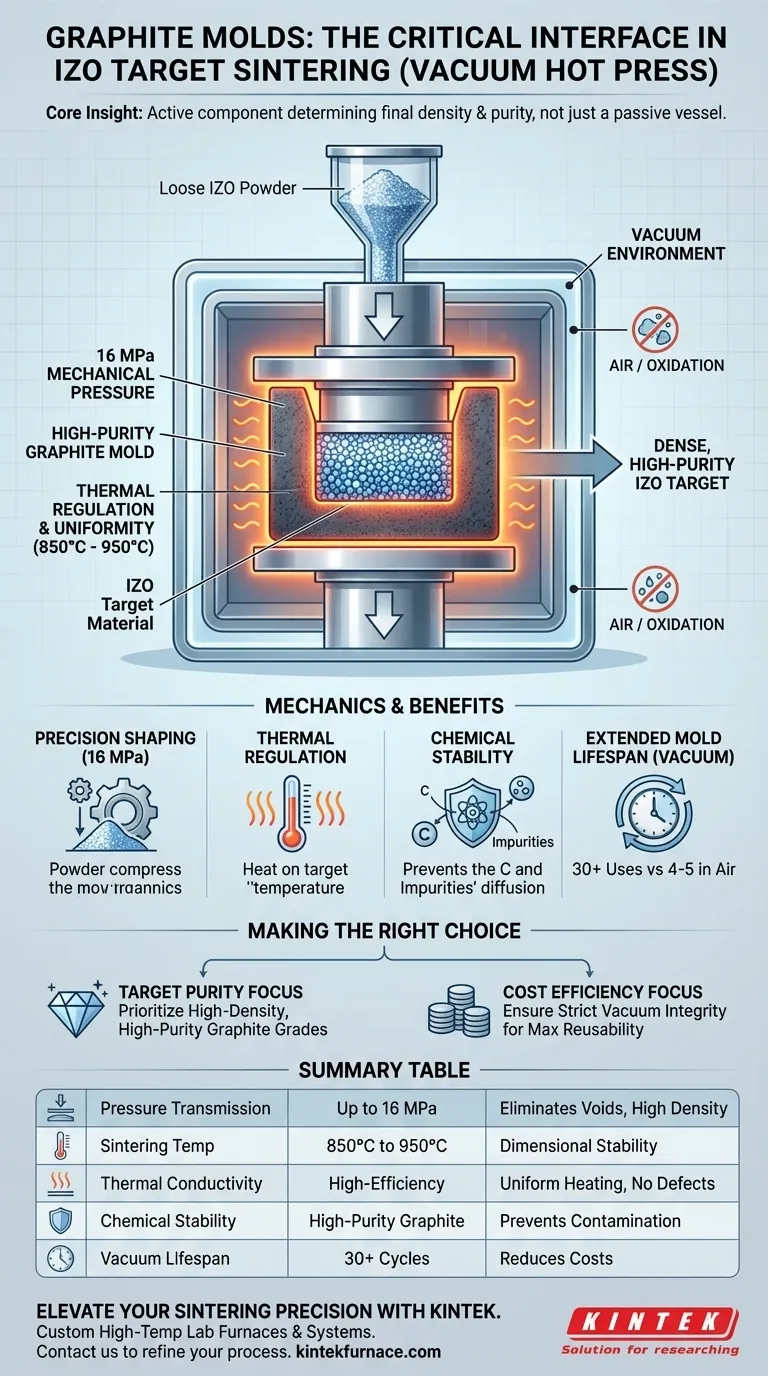

Moldes de grafite de alta pureza são a interface estrutural crítica na fabricação de alvos de Óxido de Índio e Zinco (IZO). Eles servem como recipientes de moldagem precisos e condutores térmicos ativos, transmitindo até 16 MPa de pressão mecânica enquanto garantem a distribuição uniforme de calor em temperaturas de sinterização entre 850°C e 950°C.

Insight Principal: O molde de grafite não é meramente um vaso passivo; é um componente ativo na determinação da densidade e pureza final do alvo de IZO. Sua capacidade de suportar pressão extrema enquanto isola quimicamente o material é o que permite a criação de componentes semicondutores livres de contaminação.

A Mecânica da Densificação

O processo de sinterização por prensagem a quente a vácuo depende do molde para converter pó solto em um sólido de alto desempenho.

Moldagem de Precisão Sob Pressão

A função primária do molde de grafite é atuar como um recipiente de moldagem para o pó de IZO.

Ele deve manter rigorosa estabilidade dimensional enquanto transmite força mecânica significativa — especificamente 16 MPa — para o pó interno.

Essa pressão é essencial para eliminar vazios entre as partículas de pó, garantindo que o alvo final atinja a alta densidade necessária para uma pulverização eficaz.

Regulação Térmica e Uniformidade

O grafite é selecionado por sua excelente condutividade térmica.

Durante o processo de sinterização, o molde atua como um meio para transferir calor uniformemente para o pó cerâmico interno.

Isso evita gradientes térmicos (pontos quentes ou frios), garantindo que o material seja sinterizado uniformemente e prevenindo defeitos estruturais no alvo final.

Pureza do Material e Estabilidade Química

Para aplicações em semicondutores, a interação química entre o molde e o material do alvo é uma preocupação crítica.

Prevenção de Contaminação

Moldes de grafite de alta pureza oferecem excepcional estabilidade química em altas temperaturas.

Essa estabilidade impede que o carbono ou outros elementos de impureza se difundam no material de IZO.

Ao isolar o pó, o molde garante que o alvo retenha os altos níveis de pureza necessários para o desempenho de semicondutores.

Resiliência à Temperatura de Operação

O molde é projetado para operar especificamente na faixa de 850°C a 950°C para alvos de IZO.

Nessas temperaturas, materiais inferiores podem deformar ou degradar, mas o grafite de alta qualidade mantém sua forma geométrica regular.

O Impacto Econômico e Operacional do Vácuo

Compreender a interação entre o molde de grafite e o ambiente a vácuo é essencial para a eficiência operacional.

Combatendo a Oxidação

O grafite é suscetível à oxidação e degradação rápida quando aquecido ao ar.

O ambiente a vácuo protege o molde dessa perda por oxidação, preservando sua integridade estrutural.

Maximizando a Vida Útil do Molde

A natureza protetora do vácuo estende drasticamente a vida útil do molde.

Enquanto um molde pode durar apenas 4-5 ciclos ao ar, um ambiente a vácuo pode estender isso para mais de 30 usos.

Isso reduz significativamente os custos de material e garante dimensões consistentes do produto em lotes de produção maiores.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de sinterização, alinhe seu foco operacional com as capacidades do molde.

- Se o seu foco principal é a Pureza do Alvo: Priorize graus de grafite de alta densidade e alta pureza para eliminar qualquer risco de difusão de partículas ou contaminação química durante o pico de 950°C.

- Se o seu foco principal é a Eficiência de Custo: Garanta integridade rigorosa do vácuo para prevenir a oxidação, potencialmente aumentando a reutilização do molde de alguns ciclos para dezenas.

Em última análise, a qualidade do seu alvo de IZO é diretamente limitada pela estabilidade térmica e mecânica do molde de grafite que o molda.

Tabela Resumo:

| Característica | Especificação/Função | Impacto no Alvo de IZO |

|---|---|---|

| Transmissão de Pressão | Até 16 MPa | Elimina vazios; garante alta densidade |

| Temperatura de Sinterização | 850°C a 950°C | Mantém estabilidade dimensional e forma |

| Condutividade Térmica | Transferência de alta eficiência | Aquecimento uniforme; previne defeitos estruturais |

| Estabilidade Química | Grafite de alta pureza | Previne difusão de carbono e contaminação |

| Vida Útil a Vácuo | 30+ Ciclos | Reduz oxidação e diminui custos de produção |

Eleve a Precisão da Sua Sinterização com a KINTEK

Alvos de IZO de alto desempenho exigem o equilíbrio perfeito de pressão, temperatura e pureza. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de laboratório especializados de alta temperatura, adaptados às suas necessidades únicas de sinterização.

Se você está escalando a produção de semicondutores ou otimizando a pesquisa em escala de laboratório, nossas soluções personalizáveis garantem a vida útil máxima do molde e a integridade do material. Entre em contato com a KINTEK hoje para descobrir como nossa expertise em alta temperatura pode refinar seu processo de fabricação.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Como um forno de prensa a quente a vácuo promove a densificação na fabricação de compósitos de grafite em flocos/cobre? Obtenha Materiais Compósitos Superiores

- Quais funções principais os moldes de grafite de alta pureza desempenham durante o SPS de LaFeO3? Otimize o seu Processo de Sinterização

- Qual efeito a pressão mecânica tem na formação de compósitos AZ31/UCF/AZ31? Densificação Mestra VHP

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Desempenho Superior do Compósito 2024Al/Gr/SiC

- Como a aplicação de pressão mecânica contribui para a formação de TiAl/Ti6Al4V por prensagem a vácuo a quente? Análise de Especialista

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Por que a pressão da prensa a quente a vácuo deve ser ajustada para o espaçamento das fibras de SiC? Otimizar Compósitos de Matriz de Titânio

- Como o equipamento de prensagem a quente a vácuo aprimora a qualidade da matriz de ferramentas de diamante através da melhoria da molhabilidade? Desbloqueie a retenção superior de diamantes