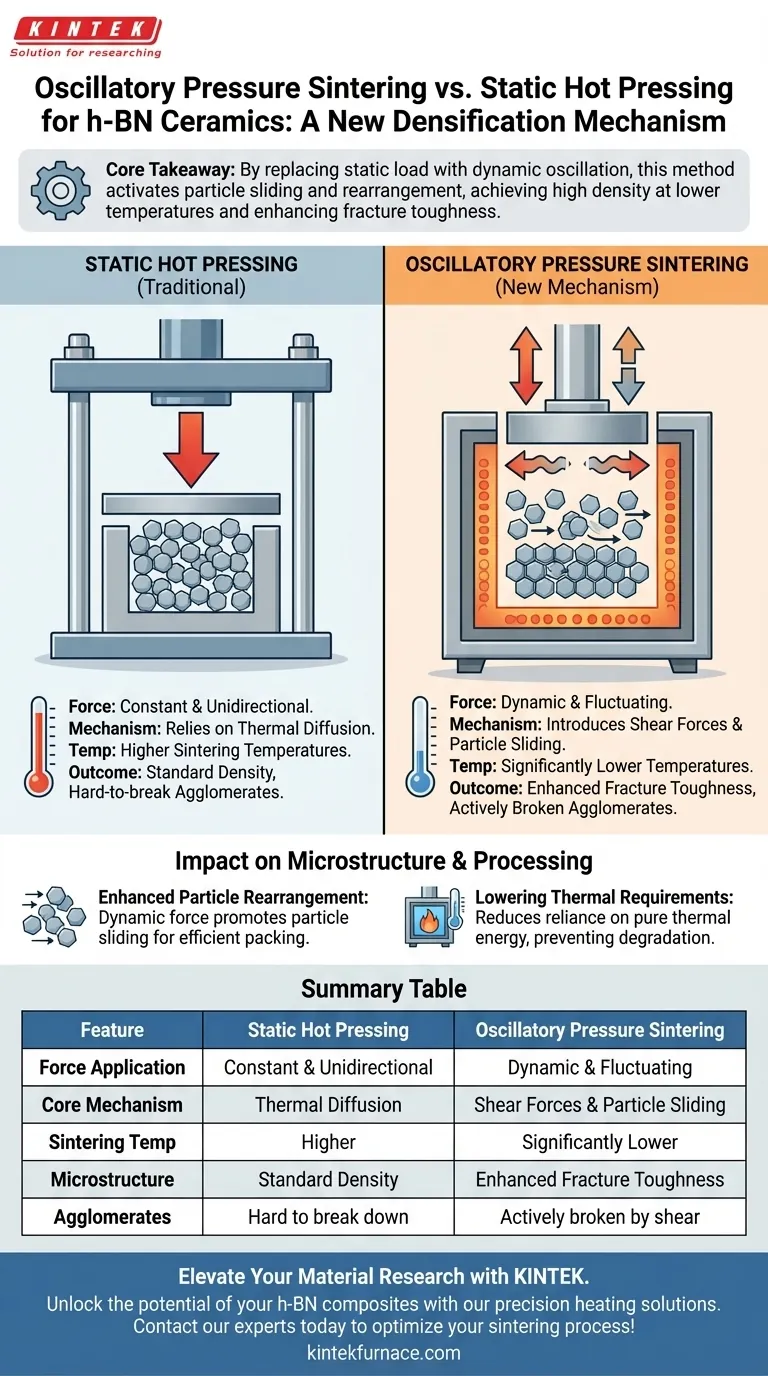

A sinterização por pressão oscilatória introduz uma força dinâmica e flutuante que altera fundamentalmente a forma como as partículas cerâmicas interagem durante o adensamento. Ao contrário da prensagem a quente estática tradicional, que depende de pressão unidirecional constante, este mecanismo utiliza energia oscilatória para gerar forças de cisalhamento internas que quebram ativamente os aglomerados.

Ponto Principal: Ao substituir a carga estática pela oscilação dinâmica, este método ativa mecanismos de deslizamento e rearranjo de partículas que a pressão estática não consegue acionar. Isso permite que os compósitos de nitreto de boro hexagonal (h-BN) atinjam alta densidade em temperaturas significativamente mais baixas, ao mesmo tempo que formam microestruturas específicas que aumentam a tenacidade à fratura.

A Mecânica da Pressão Oscilatória

Aplicação de Força Dinâmica vs. Estática

Equipamentos de prensagem a quente tradicionais aplicam uma carga estática e constante. Isso depende fortemente da energia térmica para induzir difusão e adensamento.

Em contraste, um forno de sinterização por pressão oscilatória aplica uma pressão dinamicamente variável. Essa flutuação constante cria um ambiente mecânico onde as partículas são mantidas em movimento umas em relação às outras.

O Papel Crítico das Forças de Cisalhamento

O novo mecanismo mais significativo introduzido é a geração de forças de cisalhamento.

Enquanto a prensagem estática comprime as partículas, a pressão oscilatória induz cisalhamento. Essa força ajuda a eliminar poros que, de outra forma, poderiam permanecer presos sob carga estática, levando a um compósito mais sólido e uniforme.

Impacto na Microestrutura e Processamento

Melhoria do Rearranjo de Partículas

A força dinâmica promove o deslizamento de partículas.

Em vez de serem simplesmente esmagadas, as partículas são incentivadas a deslizar e reorganizar-se na configuração de empacotamento mais eficiente. Esse rearranjo físico é um impulsionador chave para alcançar alta densificação.

Redução dos Requisitos Térmicos

Como as forças mecânicas (cisalhamento e rearranjo) são mais ativas, o processo depende menos de energia puramente térmica.

Consequentemente, os compósitos de h-BN podem atingir a densidade necessária em temperaturas de sinterização mais baixas. Isso evita degradações potenciais associadas ao calor excessivo, garantindo ainda assim um produto final robusto.

Compreendendo os Trade-offs Operacionais

Complexidade vs. Simplicidade do Processo

Embora a referência principal destaque os benefícios da pressão oscilatória, é importante entender a distinção operacional.

A prensagem a quente estática é uma aplicação de força mais simples e linear. Requer temperaturas mais altas para atingir resultados semelhantes porque carece do auxílio mecânico das forças de cisalhamento.

A pressão oscilatória introduz complexidade mecânica ao ciclo de sinterização. No entanto, essa complexidade é o trade-off específico necessário para acessar o enrijecimento microestrutural e a eficiência térmica que os métodos estáticos não podem fornecer.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a sinterização por pressão oscilatória é necessária para sua aplicação de h-BN, avalie seus alvos de desempenho específicos.

- Se o seu foco principal é Maximizar a Tenacidade: A pressão oscilatória é essencial, pois as forças de cisalhamento ajudam a formar microestruturas específicas que aumentam a resistência mecânica do material.

- Se o seu foco principal é Reduzir o Orçamento Térmico: Este método permite atingir alta densidade em temperaturas mais baixas, preservando propriedades do material que podem degradar sob calor mais elevado.

A pressão dinâmica transforma o processo de sinterização de um evento térmico passivo em um evento mecânico ativo.

Tabela Resumo:

| Característica | Prensagem a Quente Estática | Sinterização por Pressão Oscilatória |

|---|---|---|

| Aplicação de Força | Constante e Unidirecional | Dinâmica e Flutuante |

| Mecanismo Principal | Difusão Térmica | Forças de Cisalhamento e Deslizamento de Partículas |

| Temperatura de Sinterização | Mais Alta | Significativamente Mais Baixa |

| Microestrutura | Densidade Padrão | Tenacidade à Fratura Aprimorada |

| Aglomerados | Difíceis de quebrar | Quebrados ativamente por cisalhamento |

Eleve sua Pesquisa de Materiais com a KINTEK

Desbloqueie todo o potencial de seus compósitos de h-BN e cerâmicas avançadas com as soluções de aquecimento de precisão da KINTEK. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura de laboratório, todos totalmente personalizáveis para atender aos requisitos exclusivos do seu projeto.

Seja para aumentar a tenacidade à fratura ou reduzir seu orçamento térmico, nosso equipamento especializado fornece o controle e a eficiência que seu laboratório exige.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para suas necessidades!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a temperatura máxima que um forno de alto vácuo pode atingir? Encontre a Faixa Certa para o Seu Processo

- Quais aplicações de alta temperatura os fornos a vácuo atendem? Desbloqueie Pureza e Precisão na Manufatura Avançada

- Qual é a função principal de um pequeno forno a vácuo? Permitir Tratamento Térmico de Alta Pureza para Metais Preciosos

- Por que um forno a vácuo é benéfico para aplicações que exigem alta pureza? Alcance Pureza e Desempenho Inigualáveis do Material

- Quais recursos de segurança estão incluídos no sistema de forno a vácuo? Proteção Essencial para o Seu Laboratório e Materiais

- Que características modulares melhoram a flexibilidade dos fornos a vácuo? Aumente a Eficiência com Designs Escaláveis e de Troca Rápida

- Como o tratamento térmico e os fornos a vácuo contribuem para a inovação industrial? Desbloqueie Desempenho Superior do Material

- Como a brasagem a vácuo é aplicada no campo médico? Alcance Biocompatibilidade e Resistência Superiores para Dispositivos