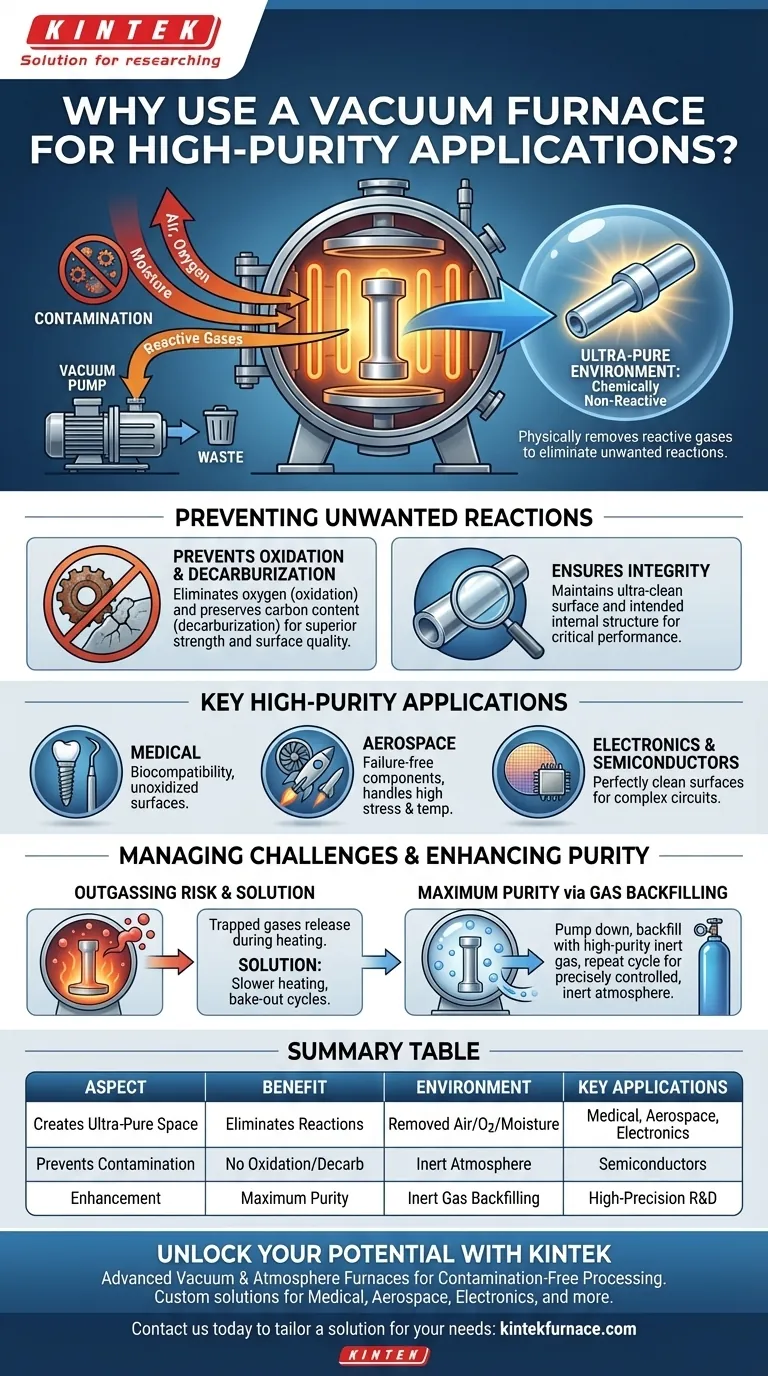

Em essência, um forno a vácuo cria um ambiente ultra-puro ao remover fisicamente os gases reativos que causam contaminação. Ao bombear o ar, o oxigênio e a umidade antes do aquecimento, ele elimina a causa raiz de reações químicas indesejadas, garantindo que o material final seja estrutural e quimicamente imaculado.

Ao remover a atmosfera, você remove a fonte de contaminação. Um forno a vácuo não se trata apenas de calor; trata-se de fornecer um espaço controlado e inerte onde altas temperaturas podem modificar um material sem introduzir impurezas como óxidos.

O Princípio Central: Eliminar Reações Indesejadas

O principal benefício de um forno a vácuo é a sua capacidade de criar um ambiente quimicamente não reativo. Isso impede que processos de alta temperatura degradem o material que está sendo tratado.

Remoção de Contaminantes Primários

O primeiro passo em qualquer processo de forno a vácuo é criar o vácuo. Esta ação remove os contaminantes mais comuns da câmara: ar, umidade e outros gases reativos.

Sem esta etapa, esses elementos reagiriam prontamente com o material quente, alterando fundamentalmente suas propriedades.

Prevenção de Oxidação e Descarburação

A oxidação é a forma mais comum de contaminação, onde o oxigênio reage com a superfície de um metal para formar uma camada de óxido quebradiça. Um ambiente a vácuo é inerentemente livre de oxigênio, prevenindo isso completamente.

Da mesma forma, a descarburação, a perda de teor de carbono da superfície do aço, é evitada. Isso é fundamental para manter a dureza e a vida de fadiga de ligas de alta resistência.

Garantindo a Integridade da Superfície e Estrutural

Ao prevenir essas reações indesejadas, o forno garante que o produto final tenha uma superfície ultra-limpa e mantenha sua estrutura interna pretendida.

Isso é inegociável para aplicações onde a qualidade da superfície ou a pureza química afeta diretamente o desempenho, como implantes médicos ou wafers semicondutores.

Aplicações Chave Impulsionadas pela Pureza

Os benefícios do processamento a vácuo são mais evidentes em indústrias com tolerância zero a falhas ou contaminação de materiais.

Médica e Aeroespacial

Para implantes médicos, uma superfície pura e não oxidada é essencial para a biocompatibilidade e prevenção da rejeição pelo corpo.

Em aeroespacial, componentes como pás de turbina devem estar livres de impurezas superficiais que possam se tornar pontos de estresse e levar a falhas catastróficas em altas temperaturas e pressões.

Eletrônica e Semicondutores

A fabricação de semicondutores e eletrônicos avançados depende de superfícies perfeitamente limpas. Mesmo a contaminação microscópica pode arruinar circuitos complexos, tornando o processamento a vácuo um requisito padrão.

Compreendendo as Compensações e Desafios

Embora poderosos, os fornos a vácuo não são isentos de complexidades. Reconhecer isso é fundamental para uma implementação bem-sucedida.

O Risco de Desgaseificação

A desgaseificação (Outgassing) é um fenômeno em que gases presos dentro do próprio material são liberados no vácuo à medida que a peça aquece. Esses gases liberados podem então contaminar a superfície da peça.

Controle de processo cuidadoso, incluindo taxas de aquecimento mais lentas ou ciclos preliminares de "cozimento" (bake-out), é frequentemente necessário para gerenciar esse efeito.

Limitações Operacionais e de Material

As bombas de vácuo exigem manutenção mais frequente e especializada do que os sistemas de forno com atmosfera padrão.

O resfriamento também pode ser mais lento, pois há menos moléculas de gás para transferir calor para longe da peça. Além disso, alguns materiais podem sofrer sublimação (transformação direta de sólido para gás) sob vácuo profundo.

Aumentando a Pureza com Reabastecimento de Gás

Para o mais alto nível de pureza, uma técnica comum é bombear a câmara a vácuo e, em seguida, reabastecê-la com um gás inerte de alta pureza, como argônio ou nitrogênio.

Repetir este ciclo de bombeamento e purga várias vezes pode diluir e remover ainda mais quaisquer gases reativos residuais, criando uma atmosfera inerte precisamente controlada.

Fazendo a Escolha Certa para Seu Processo

Selecionar o processo térmico correto depende inteiramente do seu material e objetivo final.

- Se o seu foco principal é evitar a oxidação da superfície: Um forno a vácuo oferece a maneira mais confiável de criar um ambiente completamente livre de oxigênio para tratar metais sensíveis.

- Se o seu foco principal é alcançar a máxima pureza do material: Use um vácuo profundo combinado com múltiplos ciclos de purga com gás inerte para remover contaminantes atmosféricos e retidos.

- Se você está lidando com materiais propensos à desgaseificação: Planeje uma retirada de vácuo mais lenta ou um ciclo preliminar de cozimento para gerenciar a contaminação vinda do próprio material.

Em última análise, um forno a vácuo oferece um nível incomparável de controle sobre o ambiente de processamento, permitindo que você alcance propriedades de material que simplesmente não seriam possíveis de outra forma.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Ambiente | Cria um espaço inerte e ultra-puro ao remover ar, oxigênio e umidade |

| Previne Contaminação | Elimina oxidação, descarburação e reações químicas indesejadas |

| Aplicações Principais | Implantes médicos, componentes aeroespaciais, semicondutores e eletrônicos |

| Desafios | Riscos de desgaseificação, resfriamento mais lento e requisitos de manutenção |

| Aprimoramento | Uso de reabastecimento com gás inerte para máxima pureza |

Desbloqueie Todo o Potencial de Suas Aplicações de Alta Pureza com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Seja na área médica, aeroespacial ou eletrônica, nossos fornos a vácuo garantem processamento livre de contaminação para resultados superiores.

Contate-nos hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e aprimorar a pureza e o desempenho do seu material!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza