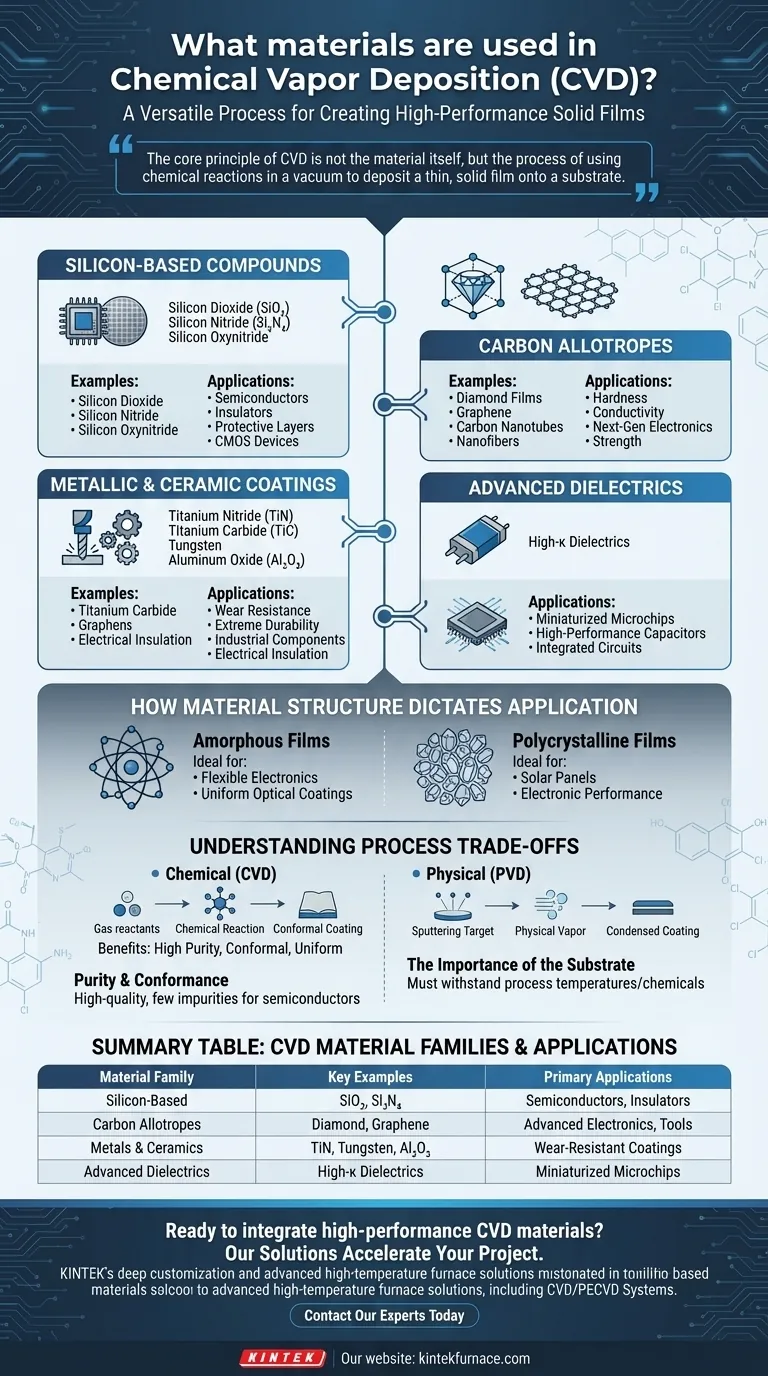

Em resumo, uma vasta gama de materiais pode ser produzida usando Deposição Química de Vapor (CVD). O processo não se limita a um tipo de substância, mas é uma técnica versátil para criar filmes sólidos de alto desempenho. Os materiais chave incluem compostos à base de silício como dióxido e nitreto de silício, várias formas de carbono como diamante e grafeno, revestimentos metálicos como tungstênio e nitreto de titânio, e dielétricos high-κ especializados.

O princípio central da CVD não é o material em si, mas o processo de usar reações químicas em vácuo para depositar um filme fino e sólido sobre um substrato. O material específico escolhido é inteiramente ditado pelos requisitos funcionais do produto final, desde um chip semicondutor até uma ferramenta de corte resistente ao desgaste.

As Famílias Centrais de Materiais CVD

A versatilidade da CVD advém de sua capacidade de lidar com famílias distintas de materiais, cada uma servindo a diferentes necessidades industriais. O material depositado é formado a partir de moléculas precursoras gasosas que reagem na superfície do item que está sendo revestido.

Compostos à Base de Silício

Este é o alicerce da indústria eletrônica moderna. Materiais como dióxido de silício (SiO₂), nitreto de silício (Si₃N₄) e oxinitreto de silício são depositados como filmes finos para atuar como isolantes, camadas protetoras e dielétricos na fabricação de semicondutores e dispositivos CMOS.

Alótropos de Carbono

A CVD é fundamental para a produção de estruturas de carbono avançadas com propriedades excepcionais. Isso inclui a deposição de filmes de diamante para dureza, nanotubos e nanofibras de carbono para resistência e condutividade, e grafeno para eletrônica de próxima geração.

Revestimentos Metálicos e Cerâmicos

Para aplicações que exigem durabilidade extrema, a CVD é usada para aplicar revestimentos duros. Materiais comuns incluem nitreto de titânio (TiN), carbeto de titânio (TiC) e carbonitreto de titânio (TiCN), que proporcionam excelente resistência ao desgaste para ferramentas de corte e componentes industriais.

Tungstênio e óxido de alumínio (Al₂O₃) também são frequentemente depositados. O Al₂O₃, em particular, é usado tanto como revestimento resistente ao desgaste quanto como isolante elétrico.

Dielétricos Avançados

Na busca por microchips menores e mais potentes, os dielétricos high-κ são essenciais. A CVD é um método primário para depositar esses materiais, que permitem que os capacitores em circuitos integrados sejam miniaturizados sem perder capacitância.

Como a Estrutura do Material Dicta a Aplicação

O mesmo material químico pode ser depositado com diferentes estruturas internas, o que altera fundamentalmente suas propriedades e como ele pode ser usado.

Filmes Amorfas

A CVD pode produzir materiais amorfas, que não possuem uma estrutura cristalina de longo alcance. Este arranjo desordenado é frequentemente ideal para eletrônicos flexíveis ou revestimentos ópticos onde a uniformidade é mais importante do que a perfeição da rede cristalina.

Filmes Policristalinos

Inversamente, o processo pode criar filmes policristalinos, que são compostos por muitos pequenos grãos cristalinos. Esta estrutura é vital para aplicações como painéis solares e muitos dispositivos eletrônicos onde as propriedades cristalinas específicas são necessárias para o desempenho.

Entendendo as Compensações do Processo

Embora poderosa, a CVD é uma ferramenta específica com seu próprio contexto. Entender seu lugar entre outras técnicas de deposição é fundamental para apreciar seu valor.

Deposição Química vs. Física

A CVD depende de uma reação química de gases precursores na superfície do substrato. Isso é fundamentalmente diferente da Deposição Física de Vapor (PVD), que usa meios físicos como pulverização catódica (sputtering) (por exemplo, com gás argônio) para criar um vapor que então se condensa no substrato. A natureza química da CVD permite criar revestimentos altamente puros e conformais que cobrem perfeitamente formas complexas.

Pureza e Conformidade

Uma vantagem primária da CVD é a capacidade de produzir filmes de alta qualidade e alta pureza. Como o processo é impulsionado por reações químicas a partir de gases precursores cuidadosamente controlados, o material resultante tem pouquíssimas impurezas. É por isso que é indispensável na indústria de semicondutores, onde até mesmo contaminantes vestigiais podem arruinar um dispositivo.

A Importância do Substrato

O material depositado final é apenas uma parte do sistema. A escolha do material e dos parâmetros do processo depende muito do substrato—o objeto que está sendo revestido. O substrato deve ser capaz de suportar as temperaturas e o ambiente químico do processo CVD sem se degradar.

Fazendo a Escolha Certa para Sua Aplicação

Para alavancar a CVD de forma eficaz, alinhe a escolha do material com seu objetivo técnico principal.

- Se seu foco principal for a fabricação de semicondutores: Você trabalhará principalmente com compostos à base de silício (dióxido, nitreto) e dielétricos high-κ avançados para construir circuitos integrados.

- Se seu foco principal for criar revestimentos duráveis e resistentes ao desgaste: Seus materiais de escolha serão cerâmicas como nitreto de titânio (TiN), carbeto de titânio (TiC) e óxido de alumínio (Al₂O₃) para ferramentas e componentes.

- Se seu foco principal for pesquisa de materiais avançados: Você deve explorar alótropos de carbono como grafeno, nanotubos e filmes de diamante por suas propriedades eletrônicas e estruturais únicas.

Em última análise, o poder da CVD reside em sua capacidade de transformar produtos químicos gasosos em materiais sólidos de alto desempenho adaptados para uma função específica.

Tabela Resumo:

| Família de Materiais | Exemplos Chave | Aplicações Primárias |

|---|---|---|

| À Base de Silício | Dióxido de Silício (SiO₂), Nitreto de Silício (Si₃N₄) | Semicondutores, Isolantes, Camadas Protetoras |

| Alótropos de Carbono | Diamante, Grafeno, Nanotubos de Carbono | Eletrônica Avançada, Ferramentas de Corte, Compósitos |

| Metais e Cerâmicas | Nitreto de Titânio (TiN), Tungstênio, Óxido de Alumínio (Al₂O₃) | Revestimentos Resistentes ao Desgaste, Ferramentas Industriais |

| Dielétricos Avançados | Dielétricos High-κ | Microchips Miniaturizados, Capacitores de Alto Desempenho |

Pronto para integrar materiais CVD de alto desempenho em sua pesquisa ou produção?

Na KINTEK, entendemos que seu sucesso depende de uma deposição de filme fino precisa e confiável. Nossa experiência em soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda. Trabalhamos com você para adaptar o equipamento e os parâmetros do processo para atender precisamente às suas necessidades exclusivas de materiais, seja você desenvolvendo semicondutores de próxima geração, revestimentos ultraduros ou explorando materiais novos como o grafeno.

Vamos discutir como nossas soluções podem acelerar seu projeto. Entre em contato com nossos especialistas hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico