Em suma, a Deposição Química de Vapor (CVD) proporciona um nível de precisão excecionalmente elevado, permitindo o controlo até ao nível atómico. Isto é conseguido através da gestão meticulosa dos parâmetros essenciais do processo — temperatura, pressão e composição gasosa — que ditam diretamente a estrutura e as propriedades do material final.

O verdadeiro valor da CVD reside não apenas na sua precisão, mas em como essa precisão se traduz em capacidade. Ao controlar o ambiente de deposição, obtém-se o poder de projetar materiais com propriedades específicas e personalizadas que são impossíveis de alcançar através de outros métodos.

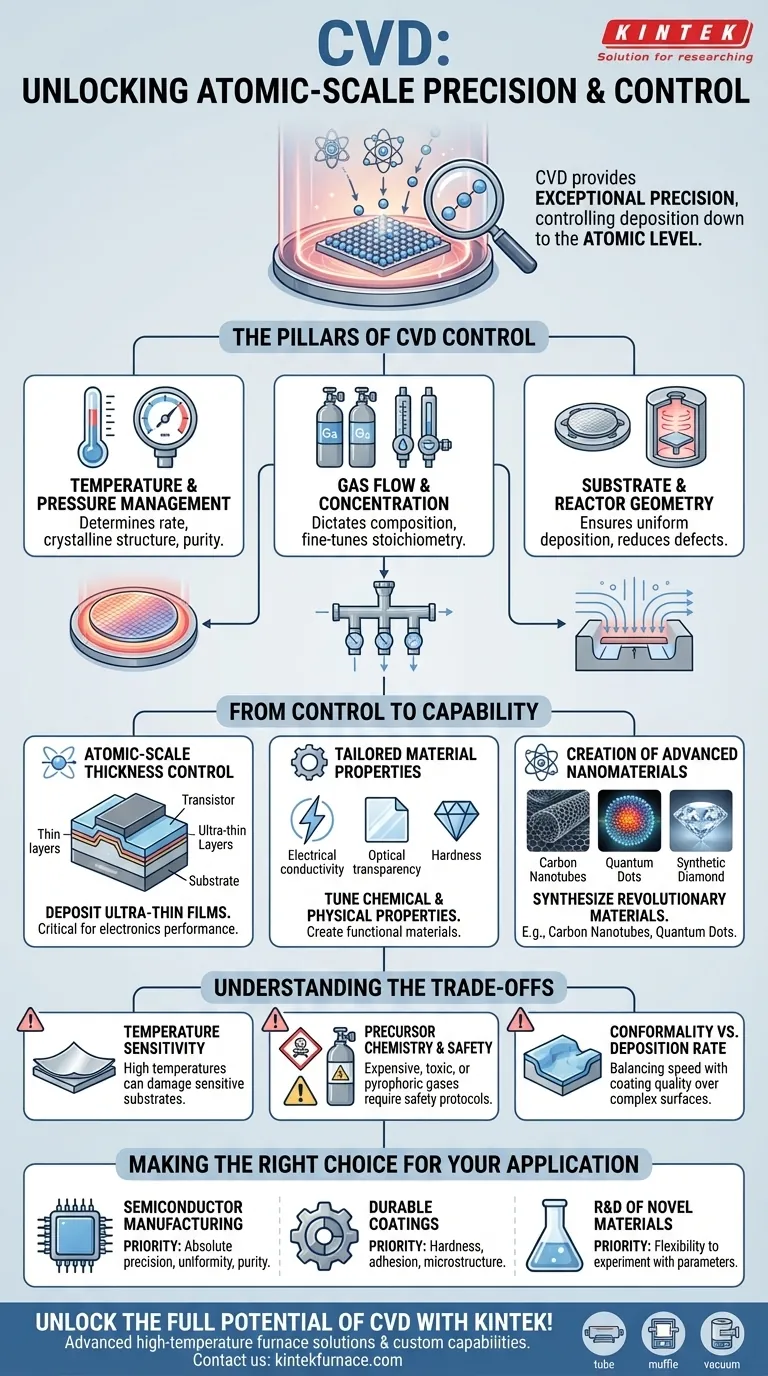

Os Pilares do Controlo CVD

A precisão da CVD não é uma única característica, mas o resultado do controlo de várias variáveis interdependentes. Compreender estes pilares é fundamental para alavancar o processo de forma eficaz.

Gestão de Temperatura e Pressão

A temperatura do substrato e a pressão dentro da câmara de reação são os principais impulsionadores da reação química. O controlo preciso sobre estes fatores determina a taxa de deposição, a estrutura cristalina do filme e a sua qualidade e pureza gerais.

Fluxo e Concentração de Gás

A CVD funciona introduzindo gases precursores numa câmara. A taxa de fluxo e a concentração destes gases ditam a composição química do filme depositado. Isso permite a criação de materiais compostos complexos e a capacidade de ajustar a estequiometria com notável precisão.

Geometria do Substrato e do Reator

A configuração física, incluindo a forma do substrato e o design do reator, também desempenha um papel crítico. Estes elementos influenciam a dinâmica de fluxo dos gases, garantindo que os produtos químicos precursores sejam entregues uniformemente em toda a superfície do substrato. Este controlo é essencial para produzir filmes consistentes e sem defeitos em grandes áreas.

Do Controlo à Capacidade: O Que Esta Precisão Desbloqueia

Este controlo detalhado não é apenas um exercício académico; ele permite diretamente a produção dos materiais e dispositivos mais avançados da atualidade.

Controlo da Espessura em Escala Atómica

A vantagem mais significativa da CVD é a capacidade de depositar filmes ultrafinos, muitas vezes com apenas algumas camadas atómicas de espessura. Isto é fundamental para a eletrónica moderna, onde o desempenho de um transístor pode ser determinado pela espessura e perfeição de uma única camada de escala nanométrica.

Propriedades de Materiais Personalizadas

Ao ajustar os parâmetros de deposição, é possível afinar precisamente as propriedades químicas e físicas do material. Isto inclui tudo, desde a sua condutividade elétrica e transparência ótica até à sua dureza e resistência química, permitindo que um único processo crie uma ampla variedade de materiais funcionais.

Criação de Nanomateriais Avançados

Este nível de controlo é fundamental na síntese de materiais revolucionários. Por exemplo, a CVD é um método primário para o crescimento de nanotubos de carbono para eletrónica de próxima geração, criação de pontos quânticos para imagiologia médica e produção de filmes de diamante sintético de alta pureza para ferramentas industriais e óticas.

Compreender os Compromissos

Embora poderosa, a CVD não está isenta das suas complexidades e limitações operacionais. Reconhecer estes pontos é crucial para uma implementação bem-sucedida.

Sensibilidade à Temperatura

Muitos processos CVD requerem temperaturas muito altas, o que pode danificar ou deformar substratos sensíveis à temperatura. Isso limita os tipos de materiais que podem ser revestidos e muitas vezes requer equipamentos especializados ou técnicas CVD alternativas de baixa temperatura (como PECVD).

Química e Segurança dos Precursores

Os gases precursores usados na CVD podem ser caros, altamente tóxicos ou pirofóricos (incendiando-se espontaneamente no ar). A gestão desses materiais requer um investimento significativo em infraestrutura de segurança e protocolos de manuseio, o que aumenta o custo e a complexidade gerais do processo.

Conformidade vs. Taxa de Deposição

Alcançar um revestimento perfeitamente uniforme sobre uma superfície complexa e tridimensional (alta conformidade) frequentemente requer taxas de deposição mais lentas. Há um compromisso constante entre a velocidade do processo e a qualidade e uniformidade do filme resultante, que deve ser otimizado para cada aplicação específica.

Fazer a Escolha Certa para a Sua Aplicação

O seu objetivo específico determinará quais aspetos do controlo da CVD são mais críticos.

- Se o seu foco principal é a fabricação de semicondutores: A sua prioridade é a precisão absoluta na espessura, uniformidade e pureza do filme, exigindo um controlo rigoroso sobre todos os parâmetros do processo.

- Se o seu foco principal é a criação de revestimentos duráveis: A sua preocupação é otimizar a dureza e a adesão, o que significa focar-se na temperatura e na escolha do precursor para controlar a microestrutura do filme.

- Se o seu foco principal é a pesquisa e desenvolvimento de novos materiais: A flexibilidade para experimentar uma ampla gama de concentrações de gás, taxas de fluxo e temperaturas é o seu ativo mais valioso.

Em última análise, dominar a CVD é sobre entender como traduzir um conjunto de entradas controladas num resultado material desejado.

Tabela Resumo:

| Aspeto do Controlo | Parâmetros Chave | Impacto no Material |

|---|---|---|

| Temperatura e Pressão | Temperatura do substrato, pressão da câmara | Determina a taxa de deposição, estrutura cristalina, pureza |

| Fluxo e Concentração de Gás | Taxa de fluxo, composição do gás | Controla a estequiometria do filme, permite compostos complexos |

| Geometria do Substrato e Reator | Forma, design do reator | Assegura deposição uniforme, reduz defeitos |

| Espessura em Escala Atómica | Controlo preciso da camada | Essencial para filmes ultrafinos em eletrónica |

| Propriedades Personalizadas | Ajustes de parâmetros | Afina características elétricas, óticas e mecânicas |

Desbloqueie todo o potencial da CVD para o seu laboratório com KINTEK! Aproveitando uma excecional I&D e fabrico interno, fornecemos soluções avançadas de fornos de alta temperatura como Sistemas CVD/PECVD, Mufla, Tubo, Rotativos, Vácuo e Fornos de Atmosfera. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, seja para produção de semicondutores, revestimentos duráveis ou I&D de novos materiais. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem aumentar a sua precisão e eficiência!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais

- Por que usar PECVD para camadas de isolamento de chip integrado monolítico? Proteja seu orçamento térmico com SiO2 de alta qualidade

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico

- Como um sistema PECVD contribui para as camadas de (n)polissilício? Deposição In-Situ de Alto Rendimento Explicada