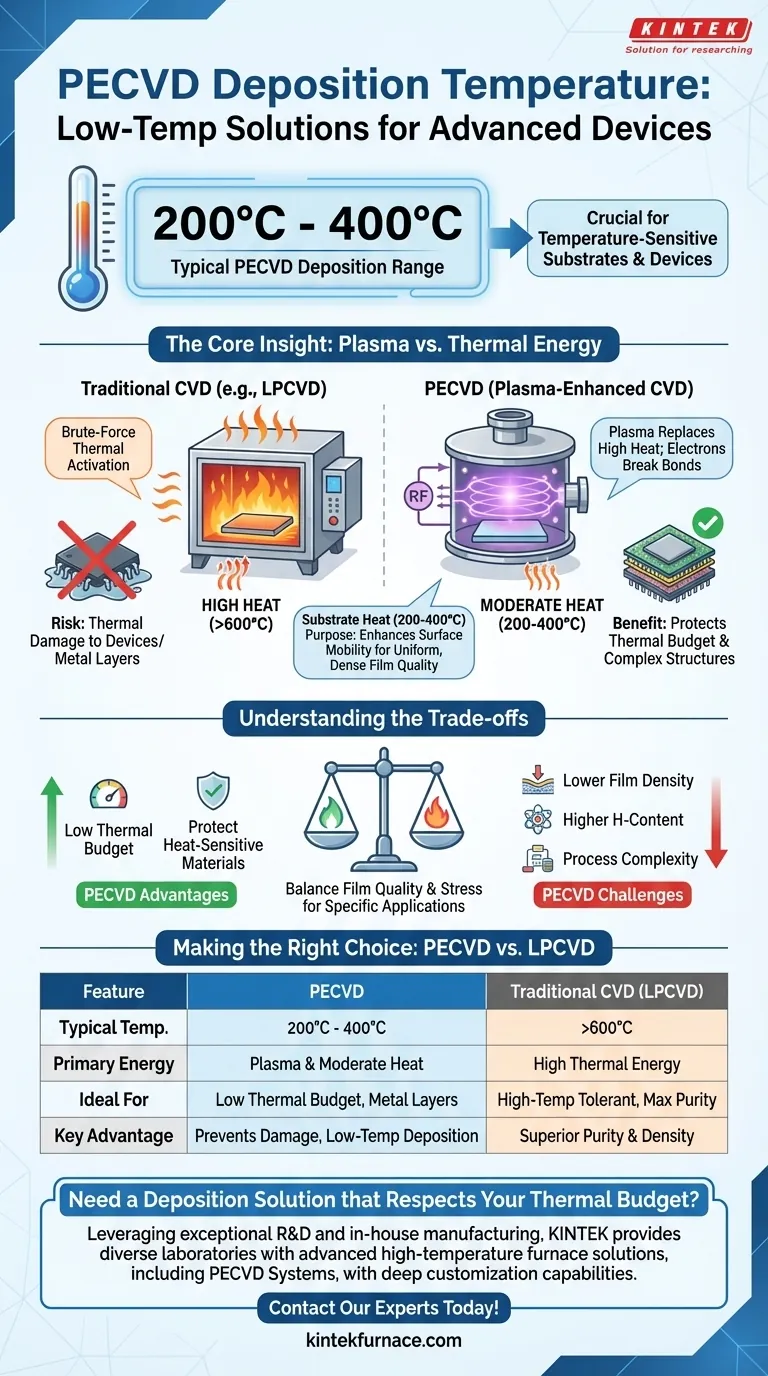

Em resumo, a temperatura de deposição típica para Deposição Química a Vapor Aprimorada por Plasma (PECVD) está entre 200°C e 400°C. Esta temperatura relativamente baixa é a principal razão pela qual é escolhida em detrimento de outros métodos, como CVD de Baixa Pressão (LPCVD) ou oxidação térmica, especialmente ao trabalhar com substratos ou dispositivos que não suportam altas temperaturas.

Embora o número em si seja simples, a verdadeira compreensão está em entender por que o PECVD pode operar em baixas temperaturas. Ele substitui a energia térmica bruta pela energia do plasma para impulsionar as reações químicas necessárias, abrindo possibilidades para a fabricação de dispositivos complexos e multicamadas.

Por que a Temperatura é uma Restrição Crítica na Deposição

Em qualquer processo de Deposição Química a Vapor (CVD), o objetivo é decompor os gases precursores em espécies reativas que então formam um filme fino sólido em um substrato. O método usado para fornecer essa energia é o que diferencia as técnicas.

O Papel da Energia Térmica no CVD Tradicional

Métodos tradicionais como o LPCVD são impulsionados termicamente. Eles dependem exclusivamente de altas temperaturas (frequentemente >600°C) para fornecer a "energia de ativação" necessária para quebrar as ligações químicas nos gases precursores.

Esse calor elevado é eficaz, mas atua como uma grande limitação.

O Problema com Processos de Alta Temperatura

Muitos dispositivos semicondutores avançados têm um "orçamento térmico" rigoroso — a quantidade total de calor à qual um dispositivo pode ser exposto antes que suas propriedades se degradem.

Altas temperaturas podem derreter camadas metálicas (como o alumínio, que derrete em torno de 660°C), causar difusão indesejada de dopantes entre as camadas ou danificar materiais com baixa estabilidade térmica.

Como o PECVD Consegue Deposição em Baixa Temperatura

O PECVD supera a exigência de alta temperatura introduzindo outra forma de energia: o plasma. Este é o princípio central que torna o processo tão valioso.

O Poder do Plasma

Um plasma é um estado da matéria onde um gás é energizado, tipicamente por um campo elétrico de radiofrequência (RF), fazendo com que se torne ionizado. É um ambiente altamente reativo, preenchido com íons, radicais e elétrons de alta energia.

Contornando a Ativação Térmica

Em um reator PECVD, os elétrons de alta energia no plasma colidem com as moléculas do gás precursor. Essas colisões são energéticas o suficiente para quebrar as ligações químicas e criar as espécies reativas necessárias para a deposição.

Este processo efetivamente substitui a necessidade de alta energia térmica para iniciar a reação. A energia vem do plasma, não do aquecimento do substrato a temperaturas extremas.

O Propósito do Calor do Substrato (200-400°C)

Embora o plasma impulsione a reação primária, o calor moderado aplicado ao substrato ainda serve a um propósito crucial. Essa temperatura aumenta a mobilidade superficial dos átomos depositados, permitindo que se assentem em um filme mais denso, mais uniforme e de maior qualidade. Também ajuda a eliminar subprodutos da reação.

Compreendendo as Desvantagens

A vantagem de baixa temperatura do PECVD é significativa, mas vem com desvantagens que devem ser consideradas para qualquer aplicação específica.

Qualidade e Composição do Filme

Como a deposição ocorre em temperaturas mais baixas, os filmes PECVD (como nitreto de silício ou dióxido de silício) geralmente têm uma concentração maior de hidrogênio incorporado em comparação com seus equivalentes LPCVD de alta temperatura. Isso pode afetar as propriedades elétricas do filme e deve ser gerenciado.

Densidade e Tensão do Filme

Filmes depositados via PECVD podem ser menos densos e ter diferentes níveis de tensão interna do que aqueles cultivados em temperaturas mais altas. Gerenciar a tensão do filme é crítico para evitar rachaduras ou delaminação, especialmente em estruturas multicamadas.

Complexidade do Processo

Um sistema PECVD é mais complexo do que um forno térmico simples. Requer um gerador de energia RF, redes de correspondência e um sistema de vácuo mais sofisticado para criar e sustentar o plasma, aumentando o custo e a sobrecarga de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um método de deposição não é sobre qual é o "melhor" no geral, mas qual é o correto para suas restrições específicas e resultado desejado.

- Se o seu foco principal é depositar filmes em um dispositivo acabado com camadas metálicas: PECVD é a escolha padrão para permanecer abaixo do orçamento térmico e evitar danos às estruturas existentes.

- Se o seu foco principal é alcançar a maior pureza e densidade de filme possível para um processo de front-end: Um método de alta temperatura como LPCVD pode ser superior, assumindo que seu substrato pode tolerar o calor.

- Se o seu foco principal é criar revestimentos conformes sobre topografias complexas: LPCVD geralmente oferece melhor conformidade, enquanto PECVD é mais direcional, embora o ajuste do processo possa melhorar seu desempenho.

Ao entender que o PECVD substitui o calor pelo plasma, você pode selecionar com confiança a ferramenta certa para alcançar seus objetivos de fabricação específicos.

Tabela Resumo:

| Característica | PECVD | CVD Tradicional (ex: LPCVD) |

|---|---|---|

| Faixa de Temperatura Típica | 200°C - 400°C | >600°C |

| Fonte de Energia Primária | Plasma | Térmica |

| Ideal Para | Substratos com baixos orçamentos térmicos (ex: dispositivos com camadas metálicas) | Substratos tolerantes a altas temperaturas |

| Principal Vantagem | Previne danos a materiais sensíveis ao calor | Pureza e densidade de filme superiores |

Precisa de uma solução de deposição que respeite seu orçamento térmico?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Sistemas PECVD, Fornos Mufla, Tubulares, Rotativos e Fornos a Vácuo e Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Deixe-nos ajudá-lo a selecionar ou personalizar o sistema perfeito para seus objetivos de fabricação de filmes finos.

Entre em contato com nossos especialistas hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico