A principal significância técnica do uso de elementos de aquecimento de dissílcio de molibdênio (MoSi2) reside em sua capacidade de sustentar um ambiente estável de 1500°C, essencial para a sinterização em fase líquida. Essa capacidade térmica específica permite curvas de controle de temperatura precisas, que são críticas para facilitar as reações químicas necessárias para densificar compósitos de lama vermelha-alumina sem a aplicação de pressão mecânica externa.

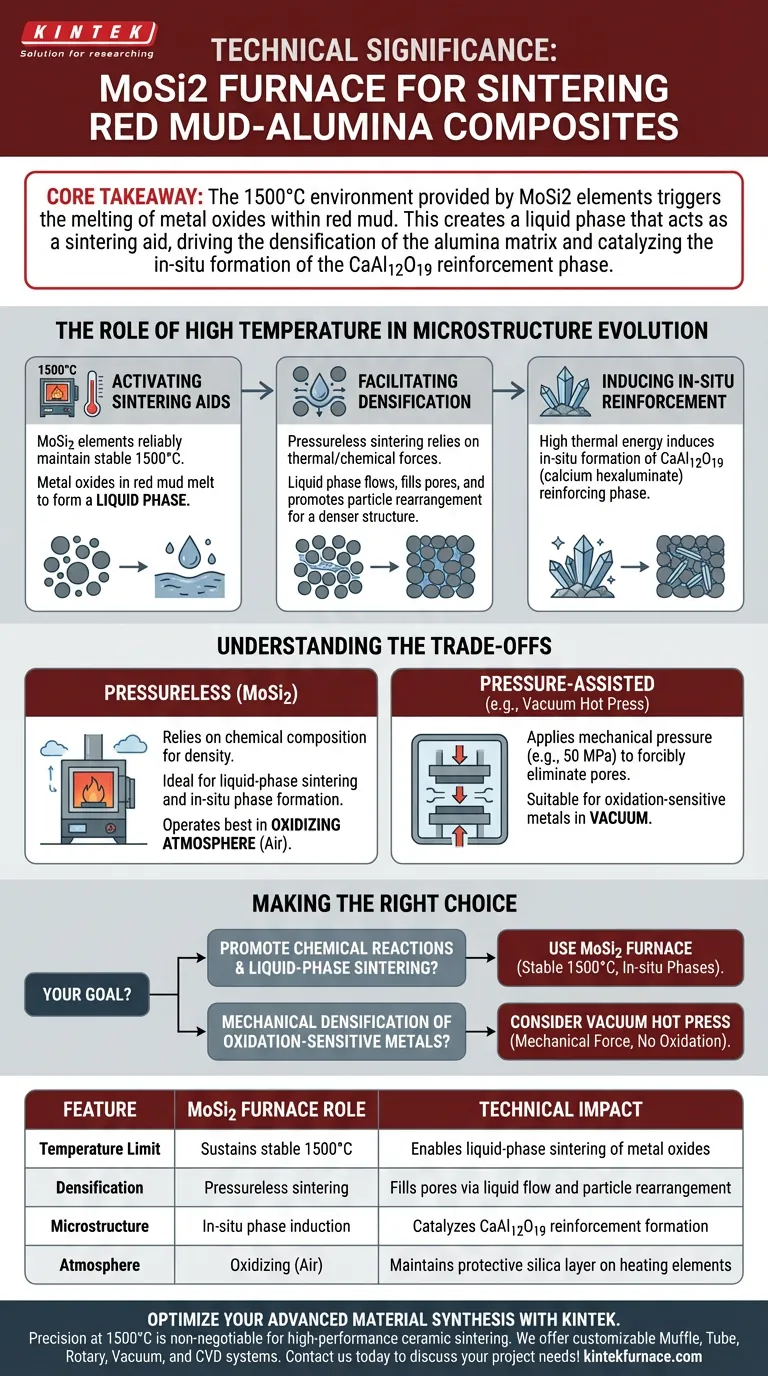

Principal Conclusão O ambiente de 1500°C fornecido pelos elementos MoSi2 desencadeia o derretimento de óxidos metálicos dentro da lama vermelha. Isso cria uma fase líquida que atua como um auxiliar de sinterização, impulsionando a densificação da matriz de alumina e catalisando a formação in-situ da fase de reforço CaAl12O19.

O Papel da Alta Temperatura na Evolução da Microestrutura

Ativação de Auxiliares de Sinterização

Elementos de aquecimento padrão frequentemente se degradam ou perdem estabilidade em temperaturas necessárias para cerâmicas avançadas. Os elementos MoSi2 permitem especificamente que o forno atinja e mantenha confiavelmente 1500°C.

Nesta temperatura, os óxidos metálicos presentes naturalmente na lama vermelha sofrem uma transição de fase. Eles derretem para formar uma fase líquida, que é o mecanismo que diferencia este processo da sinterização em estado sólido.

Facilitação da Densificação

Na sinterização sem pressão, a densificação depende inteiramente de forças térmicas e químicas, em vez de força mecânica.

A fase líquida gerada pela alta temperatura flui entre as partículas sólidas de alumina. Essa ação preenche os espaços porosos e promove o rearranjo das partículas, levando a uma estrutura de compósito final mais densa.

Indução de Reforço In-Situ

O controle térmico preciso permite que reações químicas específicas ocorram dentro da matriz do compósito.

A alta energia térmica induz a formação de CaAl12O19 (aluminato de cálcio hexagonal). Esta fase não é adicionada externamente; ela se forma "in-situ" (durante o processo) graças à reação entre os componentes da lama vermelha e a alumina, atuando como uma fase de reforço para melhorar as propriedades do material.

Compreendendo as Compensações

Sinterização sem Pressão vs. Sinterização Assistida por Pressão

Embora o forno MoSi2 se destaque na sinterização sem pressão, ele depende fortemente da composição química da lama vermelha para atingir a densidade.

Se a formação da "fase líquida" for insuficiente, o material pode reter porosidade. Em contraste, técnicas como a prensagem a quente a vácuo (mencionada em contextos suplementares) aplicam pressão mecânica (por exemplo, 50 MPa) para eliminar forçosamente os poros.

Limitações de Atmosfera

Os elementos MoSi2 normalmente operam melhor em atmosferas oxidantes (ar) porque formam uma camada protetora de sílica.

Se o seu processo requer alto vácuo para evitar a oxidação de componentes metálicos (como visto na sinterização de cobre ou alumínio), um forno de caixa MoSi2 padrão pode não ser adequado sem modificações específicas de controle de atmosfera.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno MoSi2 de alta temperatura é a ferramenta correta para o desenvolvimento do seu compósito, considere seus objetivos específicos de material:

- Se o seu foco principal é promover reações químicas e sinterização em fase líquida: Utilize um forno MoSi2 para atingir as temperaturas estáveis de 1500°C necessárias para ativar auxiliares de sinterização internos e formar fases in-situ como CaAl12O19.

- Se o seu foco principal é a densificação mecânica de metais sensíveis à oxidação: Considere um forno de prensa a quente a vácuo para aplicar força mecânica e prevenir a oxidação, pois a sinterização sem pressão em ar pode não atingir densidade total para esses materiais.

Em última análise, o forno MoSi2 é o facilitador técnico para converter os óxidos residuais da lama vermelha em agentes de sinterização funcionais através de um gerenciamento preciso de alta temperatura.

Tabela Resumo:

| Característica | Papel do Forno MoSi2 | Impacto Técnico |

|---|---|---|

| Limite de Temperatura | Sustenta 1500°C estáveis | Permite a sinterização em fase líquida de óxidos metálicos |

| Densificação | Sinterização sem pressão | Preenche poros através do fluxo líquido e rearranjo de partículas |

| Microestrutura | Indução de fase in-situ | Catalisa a formação de reforço CaAl12O19 |

| Atmosfera | Oxidante (Ar) | Mantém a camada protetora de sílica nos elementos de aquecimento |

Otimize Sua Síntese de Materiais Avançados com a KINTEK

A precisão a 1500°C é inegociável para a sinterização de cerâmicas de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para seus requisitos de laboratório exclusivos.

Se você está buscando sinterização em fase líquida com elementos MoSi2 ou necessita de prensagem a quente a vácuo para densificação mecânica, nossas soluções de alta temperatura fornecem a estabilidade térmica necessária para impulsionar o reforço in-situ e a densidade total do material.

Pronto para elevar sua pesquisa de compósitos? Entre em contato conosco hoje mesmo para discutir as necessidades do seu projeto!

Guia Visual

Referências

- Yongliang Chen, Shiwei Jiang. Wettability and Mechanical Properties of Red Mud–Al2O3 Composites. DOI: 10.3390/ma17051095

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que uma sonda de termopar de alta precisão é usada durante a calibração de temperatura de sensores de fibra óptica? Guia

- Quais são alguns processos de alta temperatura que utilizam elementos de aquecimento de grafite? Domine a Metalurgia com Aquecimento de Precisão

- Um elemento de aquecimento requer alta ou baixa resistência? Encontre o Equilíbrio Ideal para o Máximo de Calor

- Qual o papel dos sistemas de aquecimento de alta temperatura na infiltração de fusão de alumínio? Soluções de Controle Térmico Especializadas

- O que são aquecedores de fita e quais são suas características? Descubra Soluções de Aquecimento Versáteis para Suas Necessidades Industriais

- Quais são as capacidades de temperatura dos elementos de aquecimento de dissiliceto de molibdênio? Atingem até 1850°C para necessidades de fornos de alta temperatura

- Quais são as vantagens de usar elementos de aquecimento de carboneto de silício? Obtenha Aquecimento de Alta Temperatura, Limpo e Eficiente

- Do que são feitos os elementos de aquecimento de carboneto de silício (SiC)? Um Guia para Desempenho em Temperaturas Extremas