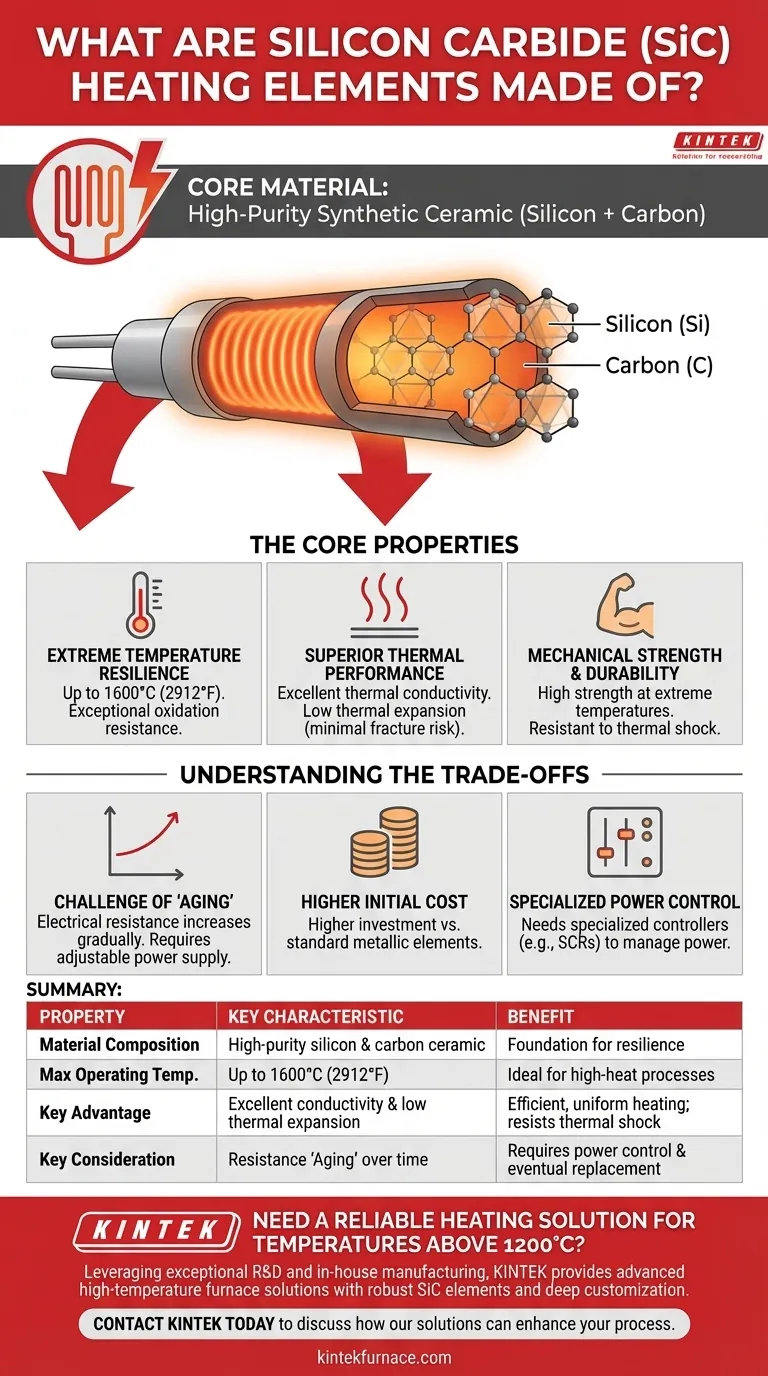

Em sua essência, os elementos de aquecimento de carboneto de silício (SiC) são fabricados a partir de um material cerâmico sintético de alta pureza, composto de silício e carbono. Este material, conhecido como carboneto de silício, é especificamente escolhido por sua capacidade única de funcionar de forma confiável e eficiente em ambientes industriais e laboratoriais de temperaturas extremamente altas.

Embora a resposta simples seja "carboneto de silício", a verdadeira razão para o seu uso é a mistura única de resiliência a temperaturas extremas, eficiência térmica e resistência mecânica do material, o que o diferencia dos elementos de aquecimento metálicos convencionais.

As Propriedades Essenciais do Carboneto de Silício

Para entender por que o SiC é o material de escolha para aplicações de aquecimento exigentes, você deve primeiro compreender suas propriedades fundamentais. Essas características trabalham em conjunto para entregar desempenho onde outros materiais falhariam.

Resiliência a Temperaturas Extremas

O carboneto de silício pode operar em temperaturas de forno de até 1600°C (2912°F).

Sua estrutura química oferece resistência excepcional à oxidação, o que significa que ele não se degrada ou falha facilmente quando exposto ao oxigênio nessas temperaturas elevadas.

Desempenho Térmico Superior

O SiC possui excelente condutividade térmica, permitindo transferir calor de forma muito eficiente e uniforme por todo o forno ou câmara de processo.

Ele também possui um baixo coeficiente de expansão térmica. Isso significa que ele se expande e contrai muito pouco quando aquecido e resfriado, reduzindo drasticamente o estresse interno e o risco de fratura por choque térmico.

Resistência Mecânica e Durabilidade

Ao contrário de muitos materiais que enfraquecem com o calor, o carboneto de silício mantém alta resistência mesmo em temperaturas extremas.

Essa durabilidade inerente o torna altamente resistente aos estresses de ciclos rápidos de aquecimento e resfriamento, contribuindo para uma vida útil mais longa em condições adversas.

Compreendendo as Desvantagens

Nenhum material é perfeito. Uma avaliação clara do SiC exige o reconhecimento de seus custos operacionais e requisitos de manutenção. Estes não são falhas, mas sim compromissos de engenharia para alcançar seu alto desempenho.

O Desafio do "Envelhecimento"

A característica mais significativa dos elementos de SiC é o "envelhecimento", um fenômeno em que a resistência elétrica do elemento aumenta gradualmente ao longo de sua vida útil.

Isso requer um sistema de fonte de alimentação, tipicamente usando transformadores com múltiplas tomadas de tensão, que pode ser ajustado para fornecer mais tensão ao longo do tempo para manter a potência de saída necessária. Eventualmente, os elementos devem ser substituídos, muitas vezes em grupos correspondentes para garantir um aquecimento uniforme.

Custo Inicial Mais Elevado

Os elementos de aquecimento de SiC e seus sistemas de controle de energia necessários representam um investimento de capital inicial mais alto em comparação com elementos metálicos padrão como o Kanthal (FeCrAl).

Este custo é ponderado em relação à sua vida útil mais longa, maior capacidade de temperatura e eficiência energética em aplicações apropriadas.

Controle de Energia Especializado

Devido ao efeito de envelhecimento, você não pode simplesmente conectar elementos de SiC a uma fonte de tensão fixa. Eles exigem controladores especializados, muitas vezes Retificadores Controlados de Silício (SCRs), que podem gerenciar precisamente a saída de energia à medida que a resistência do elemento muda.

O SiC é a Escolha Certa para Sua Aplicação?

Sua decisão deve ser baseada em uma análise clara dos requisitos do seu processo versus o perfil distinto do material.

- Se seu foco principal é atingir temperaturas de processo acima de 1200°C com alta uniformidade térmica: O SiC é uma escolha padrão da indústria para aplicações exigentes em cerâmica, metalurgia e fabricação de vidro.

- Se seu foco principal é minimizar o custo inicial do equipamento para trabalhos de baixa temperatura: Elementos de aquecimento metálicos tradicionais são frequentemente a solução mais econômica e direta.

- Se seu foco principal é a previsibilidade operacional e a manutenção: Você deve orçar e planejar a característica de envelhecimento do SiC, que exige ajustes periódicos de energia e eventual substituição em grupo.

Compreender tanto os pontos fortes quanto as demandas operacionais específicas do carboneto de silício permite que você selecione a ferramenta certa para seus objetivos de processamento térmico.

Tabela Resumo:

| Propriedade | Característica Chave | Benefício |

|---|---|---|

| Composição do Material | Cerâmica de silício e carbono de alta pureza | Fornece a base para resiliência a temperaturas extremas |

| Temperatura Máx. de Operação | Até 1600°C (2912°F) | Ideal para processos exigentes de alto calor |

| Principal Vantagem | Excelente condutividade térmica e baixa expansão térmica | Garante aquecimento eficiente e uniforme e resiste ao choque térmico |

| Principal Consideração | "Envelhecimento" da resistência ao longo do tempo | Requer controle de energia especializado e eventual substituição em grupo |

Precisa de uma solução de aquecimento confiável para temperaturas acima de 1200°C?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e de Atmosfera, frequentemente apresenta robustos elementos de aquecimento de SiC para desempenho superior.

Complementamos isso com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos, garantindo ótima uniformidade térmica e eficiência.

Entre em contato com a KINTEL hoje para discutir como nossas soluções de fornos de alta temperatura podem aprimorar seu processo.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que o pó de alumina isolante deve ser usado para cobrir amostras de Ag2S1-xTex durante o PCS? Proteger a Integridade Superiônica

- Quais são os principais benefícios dos elementos de aquecimento de molibdênio? Desbloqueie a Confiabilidade em Temperaturas Extremas

- Qual é a composição e as principais propriedades das ligas de Cobre Níquel (CuNi)? Descubra a sua Estabilidade e Durabilidade

- Por que o arranjo espacial preciso das sondas termopar é necessário em experimentos de combustão de magnésio?

- Quais são os modos de falha comuns dos elementos de aquecimento? Previna Avarias e Prolongue a Vida Útil

- Quais são as funções primárias de um tubo de tântalo (Ta) na síntese de KBaBi? Resistência Essencial à Corrosão

- Como o coeficiente de expansão linear, a condutividade térmica e o calor específico dos elementos de carbeto de silício variam com a temperatura? Insights Essenciais para Projetos de Alta Temperatura

- Quais são as aplicações ideais para os elementos de aquecimento MoSi2? Obtenha um desempenho confiável em altas temperaturas