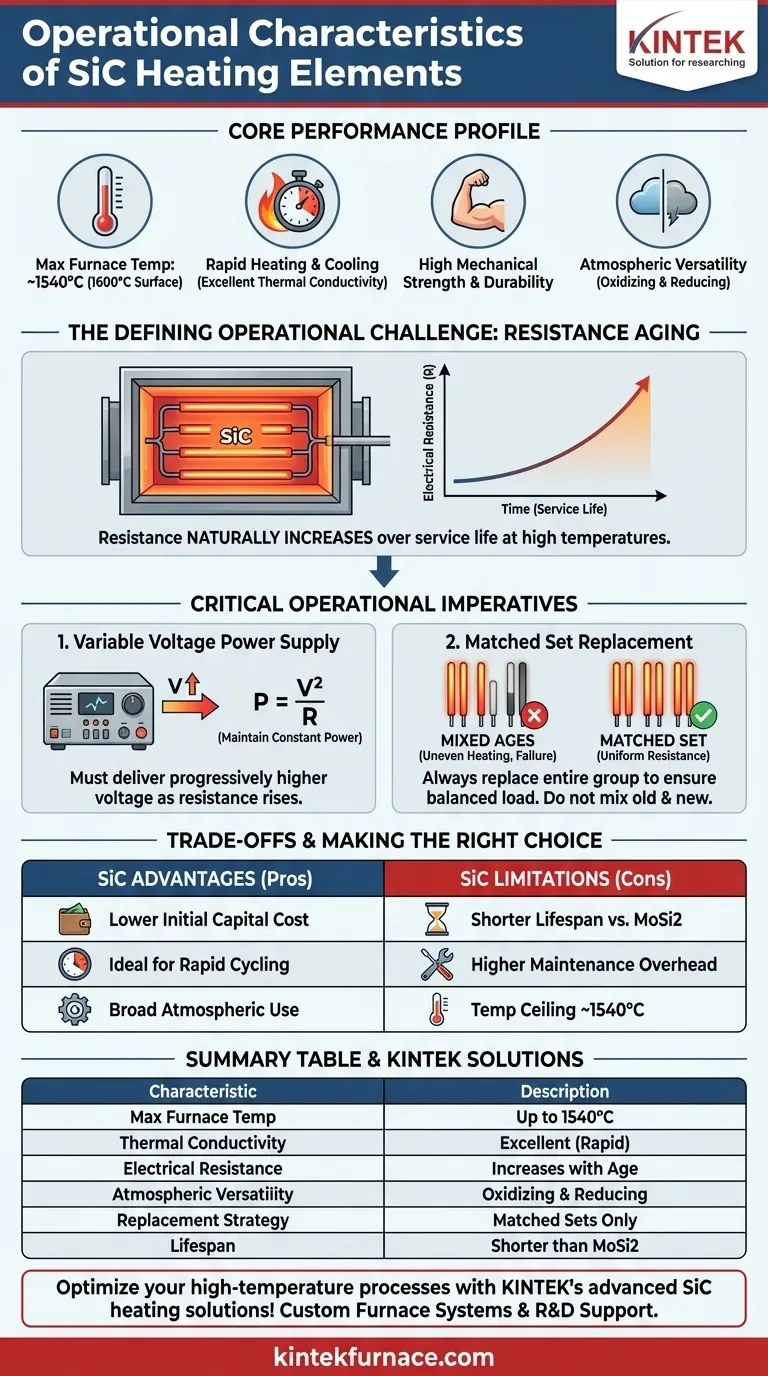

Os elementos de aquecimento de carboneto de silício (SiC) são amplamente utilizados em aplicações industriais de alta temperatura devido às suas caraterísticas operacionais únicas.Estes elementos oferecem um equilíbrio entre estabilidade térmica, resistência à oxidação e resposta térmica rápida, tornando-os adequados para processos que requerem um controlo preciso da temperatura até 1600°C.A sua conceção de circuito paralelo e as alterações de resistência relacionadas com o envelhecimento requerem práticas de manutenção específicas, enquanto a sua vida útil mais curta em comparação com alternativas como o MoSi2 é compensada pelas vantagens em termos de eficiência energética e adequação a ciclos de aquecimento rápidos.

Pontos-chave explicados:

-

Gama de temperaturas e desempenho

- Os SiC (elementos térmicos)[/topic/thermal-elements] podem atingir temperaturas de superfície até 1600°C, com temperaturas de funcionamento do forno tipicamente entre 1530-1540°C.

- Isto torna-os ideais para aplicações como o tratamento de metais, o fabrico de eletrónica e a cozedura de cerâmica/vidro, onde são necessárias temperaturas extremas, mas não ultra-altas.

- A sua estabilidade térmica e resistência à oxidação resultam das propriedades inerentes ao carboneto de silício, assegurando um desempenho consistente em ambientes agressivos.

-

Caraterísticas eléctricas e de envelhecimento

- Ligados em circuitos paralelos, os elementos SiC apresentam uma resistência eléctrica crescente à medida que envelhecem, o que afecta a potência de saída ao longo do tempo.

- Quando um elemento falha, é necessária a substituição em pares ou conjuntos completos para manter um desempenho equilibrado - uma consideração crítica para o planeamento e custo da manutenção.

-

Comparação da vida útil e alternativas

- Os elementos de SiC têm geralmente uma vida operacional mais curta do que os elementos de MoSi2 (dissilicida de molibdénio), que podem suportar até 1800°C, mas são mais caros.

- A compensação reside na resposta térmica mais rápida do SiC e na eficiência energética, particularmente em processos descontínuos que requerem ciclos rápidos de aquecimento/arrefecimento (por exemplo, produção de semicondutores).

-

Vantagens específicas da aplicação

- Preferidos para processos que exigem uma distribuição precisa do calor e ciclos térmicos repetíveis, como o recozimento de componentes electrónicos ou a sinterização de cerâmica.

- A sua adequação a diferentes atmosferas (oxidantes ou inertes) acrescenta versatilidade, embora o MoSi2 continue a ser superior em ambientes de alta temperatura puramente oxidantes.

-

Compensações económicas e operacionais

- Embora os elementos de SiC possam exigir uma substituição mais frequente, o seu custo inicial mais baixo e a sua eficiência energética justificam frequentemente a sua utilização em aplicações de temperatura média.

- Os requisitos do processo (por exemplo, taxa de aquecimento, atmosfera) acabam por ditar a escolha entre SiC e alternativas como MoSi2.

Estas caraterísticas fazem dos elementos de aquecimento de SiC uma escolha pragmática para as indústrias que dão prioridade a uma resposta térmica rápida e a um desempenho económico abaixo dos 1600°C.O seu papel nas tecnologias facilitadoras - desde o fabrico de componentes para smartphones até às cerâmicas avançadas - realça o seu impacto silencioso mas vital nos processos industriais modernos.

Tabela de resumo:

| Caraterística | Detalhes |

|---|---|

| Gama de temperaturas | Até 1600°C, ideal para tratamento de metais, cerâmica e eletrónica. |

| Envelhecimento e resistência | A resistência aumenta com a idade; requer uma substituição emparelhada/completa. |

| Tempo de vida versus alternativas | Mais curto do que o MoSi2, mas mais eficiente em termos energéticos para ciclos de aquecimento rápidos. |

| Principais aplicações | Recozimento de semicondutores, sinterização de cerâmica e distribuição precisa de calor. |

| Compatibilidade com a atmosfera | Funciona em ambientes oxidantes ou inertes (o MoSi2 é excelente em oxidantes puros). |

Melhore o seu laboratório com as soluções de aquecimento de precisão da KINTEK! Os nossos avançados elementos de aquecimento SiC proporcionam uma estabilidade térmica e eficiência inigualáveis para processos de alta temperatura.Quer se trate de eletrónica, cerâmica ou metalurgia, a nossa investigação e desenvolvimento e fabrico internos garantem soluções personalizadas para as suas necessidades específicas. Contacte-nos hoje para saber como os nossos elementos SiC podem otimizar as suas operações!

Produtos que pode estar à procura:

Explore os elementos de aquecimento SiC de alto desempenho Descubra os avançados fornos tubulares PECVD para aplicações de semicondutores Veja as janelas de observação compatíveis com o vácuo para monitorização do processo Comprar válvulas de vácuo duradouras para sistemas de alta temperatura

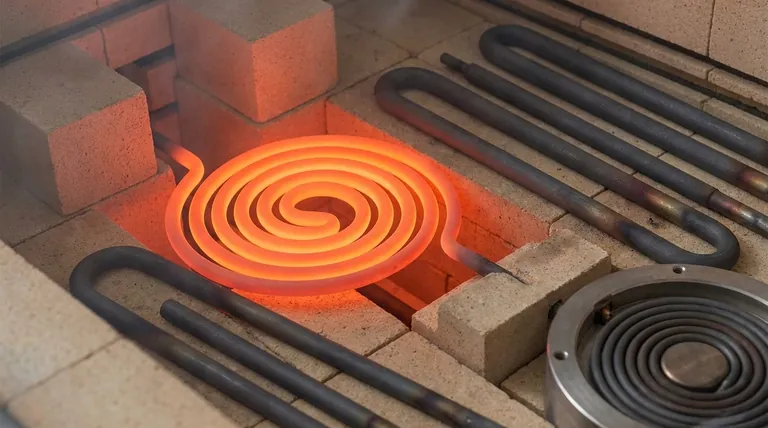

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora