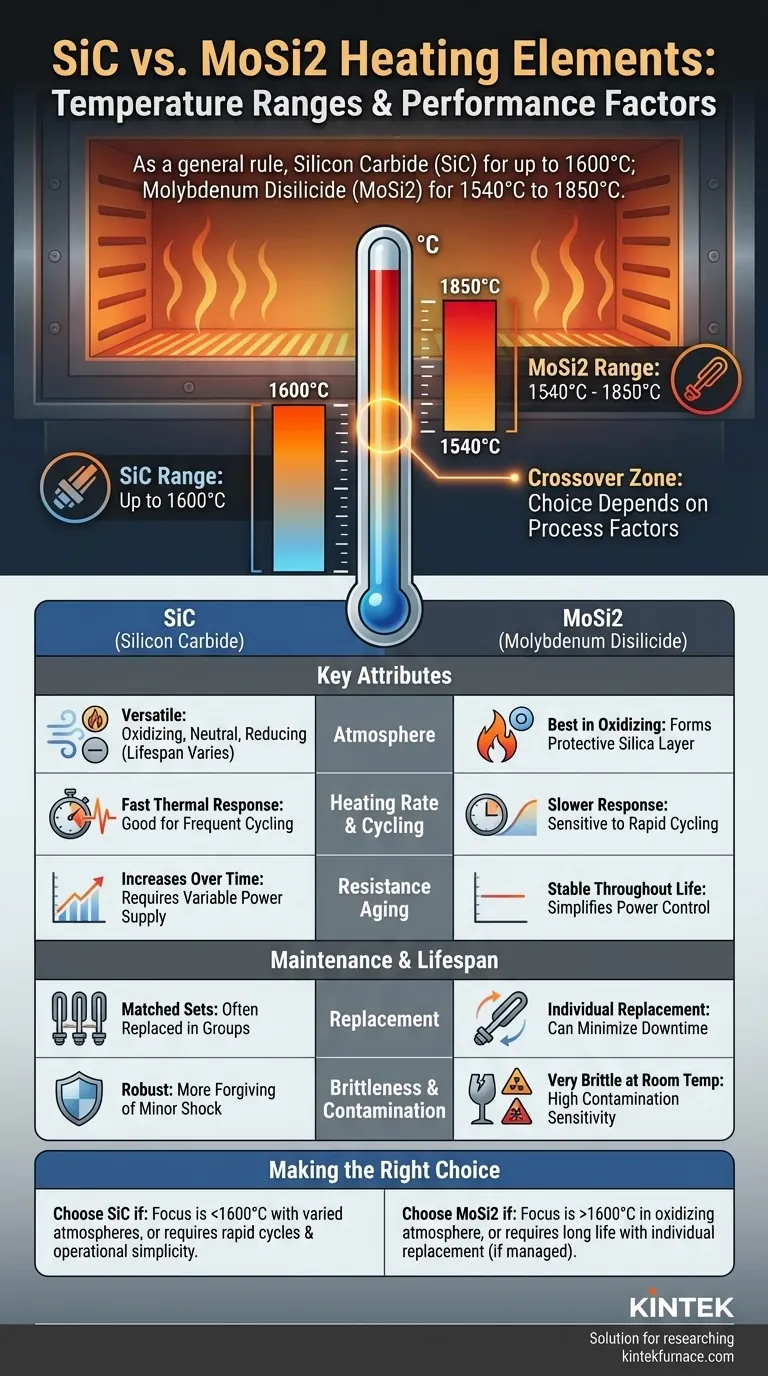

Como regra geral, os elementos de Carboneto de Silício (SiC) são recomendados para aplicações com temperaturas máximas de até 1600°C (2912°F). Os elementos de Dissiliceto de Molibdênio (MoSi2) são projetados para faixas de temperatura mais altas, operando efetivamente de aproximadamente 1540°C (2804°F) até 1850°C (3362°F). A pequena sobreposição entre 1540°C e 1600°C significa que a escolha nessa janela específica depende de outros fatores críticos.

Embora a temperatura seja o filtro principal, a escolha correta entre SiC e MoSi2 não se trata apenas do calor máximo. A decisão, em última análise, depende de um equilíbrio entre a atmosfera do seu forno, o comportamento de aquecimento necessário e a filosofia de manutenção da sua equipe.

O Fator Crítico: Temperatura de Operação

A maneira mais direta de iniciar seu processo de seleção é definindo a faixa de temperatura necessária para o seu processo. Os dois materiais são projetados para tarefas térmicas distintamente diferentes.

Elementos de Carbeto de Silício (SiC)

Os elementos de SiC são os pilares estabelecidos para uma vasta gama de fornos industriais e de laboratório de média a alta temperatura.

Sua faixa operacional ideal é tipicamente de até 1600°C. Abaixo disso, eles fornecem calor confiável e eficiente.

Elementos de Dissiliceto de Molibdênio (MoSi2)

Os elementos de MoSi2 são os especialistas para aplicações de temperatura extrema onde os elementos de SiC não conseguem atuar.

Eles se destacam em ambientes de 1540°C até 1850°C, tornando-os um dos tipos de elemento de aquecimento elétrico com classificação mais alta disponíveis.

A Zona de Cruzamento: ~1540°C a 1600°C

Se o seu processo opera dentro desta estreita janela, a temperatura por si só não é um guia suficiente. Aqui, características secundárias como a atmosfera do forno e as exigências operacionais tornam-se os fatores decisivos.

Além da Temperatura: Comparando Atributos Chave

Escolher o elemento certo requer olhar além da temperatura máxima e considerar como o elemento se comporta dentro do seu ambiente de processo específico.

Atmosfera do Forno

A atmosfera dentro do seu forno é uma consideração crítica. Os elementos de MoSi2 apresentam o melhor desempenho e alcançam sua vida útil mais longa em atmosferas oxidantes, o que lhes permite formar uma camada protetora de vidro de sílica.

Os elementos de SiC são significativamente mais versáteis e podem ser usados em uma variedade mais ampla de atmosferas oxidantes, neutras ou redutoras, embora sua vida útil possa ser afetada.

Taxa de Aquecimento e Ciclos

Para processos que exigem tempos de aquecimento muito rápidos ou ciclos térmicos frequentes, o SiC é frequentemente favorecido devido à sua resposta térmica rápida.

Os elementos de MoSi2, embora robustos em altas temperaturas estáveis, podem ser mais sensíveis aos estresses mecânicos de ciclos rápidos de aquecimento e resfriamento.

Envelhecimento e Eficiência Energética

Os elementos de SiC envelhecem de tal forma que sua resistência elétrica aumenta gradualmente ao longo de sua vida útil. Isso requer uma fonte de alimentação com voltagem variável para manter a saída de energia consistente.

Os elementos de MoSi2, em contraste, mantêm uma resistência relativamente estável durante toda a sua vida útil, simplificando os requisitos de controle de energia.

Compreendendo as Compensações: Manutenção e Vida Útil

O custo operacional de longo prazo e o tempo de atividade do seu forno estão diretamente ligados aos requisitos de manutenção e modos de falha de seus elementos de aquecimento.

Vida Útil do Elemento e Fragilidade

Os elementos de SiC são geralmente considerados mais robustos e "tolerantes" a pequenas desvios de processo ou choques mecânicos ocasionais. No entanto, eles têm uma vida útil finita definida pelo seu aumento gradual da resistência.

Os elementos de MoSi2 podem ter uma vida útil muito longa se operados corretamente, mas são extremamente frágeis à temperatura ambiente. Eles também são altamente sensíveis à contaminação química, o que pode causar falha rápida.

Substituição e Manutenção

Esta é uma diferença operacional crucial. Os elementos de MoSi2 podem ser tipicamente substituídos individualmente quando um falha, minimizando o tempo de inatividade e o custo de substituição.

Em contraste, os elementos de SiC geralmente precisam ser substituídos em conjuntos combinados ou grupos conectados em série para garantir uma carga elétrica equilibrada, o que pode ser mais caro e demorado.

Sensibilidade à Contaminação

A maior vulnerabilidade do MoSi2 é sua suscetibilidade a certos contaminantes químicos que atacam sua camada protetora de sílica. Isso requer um controle de processo e manutenção do forno mais cuidadosos para evitar falhas prematuras.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser baseada em uma avaliação clara de seus objetivos primários.

- Se seu foco principal for temperaturas de processo de até 1600°C com atmosferas variadas: Escolha SiC por sua versatilidade e robustez.

- Se seu foco principal for atingir as temperaturas mais altas possíveis (acima de 1600°C) em uma atmosfera oxidante: MoSi2 é a única escolha adequada.

- Se seu foco principal for simplicidade operacional e ciclos de aquecimento rápidos: SiC é geralmente mais tolerante e responsivo.

- Se seu foco principal for flexibilidade de manutenção a longo prazo para uma aplicação de alta temperatura: A capacidade do MoSi2 de ser substituído individualmente é uma vantagem significativa, desde que você possa gerenciar seus requisitos operacionais específicos.

Ao entender essas compensações fundamentais, você pode selecionar o elemento de aquecimento que melhor se alinha com seus objetivos técnicos e realidade operacional.

Tabela Resumo:

| Atributo | Elementos de Aquecimento SiC | Elementos de Aquecimento MoSi2 |

|---|---|---|

| Temperatura Máxima | Até 1600°C | Até 1850°C |

| Faixa Ótima | Até 1600°C | 1540°C a 1850°C |

| Atmosfera | Versátil (oxidante, neutra, redutora) | Melhor em oxidante |

| Taxa de Aquecimento | Rápida, boa para ciclos | Mais lenta, sensível a ciclos |

| Envelhecimento da Resistência | Aumenta com o tempo | Estável durante toda a vida útil |

| Vida Útil | Finita, robusta | Longa se operado corretamente |

| Substituição | Frequentemente em conjuntos combinados | Pode ser substituído individualmente |

| Fragilidade | Menos frágil | Muito frágil à temperatura ambiente |

| Sensibilidade à Contaminação | Moderada | Alta, requer controle cuidadoso |

Com dificuldade em escolher o elemento de aquecimento certo para o seu forno? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de elementos SiC versáteis ou opções MoSi2 de alta temperatura, garantimos desempenho e eficiência ideais. Contate-nos hoje para discutir como podemos aprimorar seus processos laboratoriais e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora