Em um nível fundamental, o Carbeto de Silício (SiC) é um elemento de aquecimento versátil e robusto, adequado para uma ampla gama de processos de alta temperatura, especialmente aqueles que exigem aquecimento rápido. Em contraste, o Dissiliceto de Molibdênio (MoSi2) é um material especializado projetado para aplicações de temperatura extrema, oferecendo desempenho superior acima de 1500°C, ao custo de exigir condições operacionais mais rigorosas.

A escolha entre SiC e MoSi2 não é sobre qual é superior no geral, mas qual é a ferramenta correta para sua aplicação específica. A decisão depende de uma troca crítica entre a temperatura máxima que você precisa atingir e o nível de manutenção operacional que você pode se comprometer.

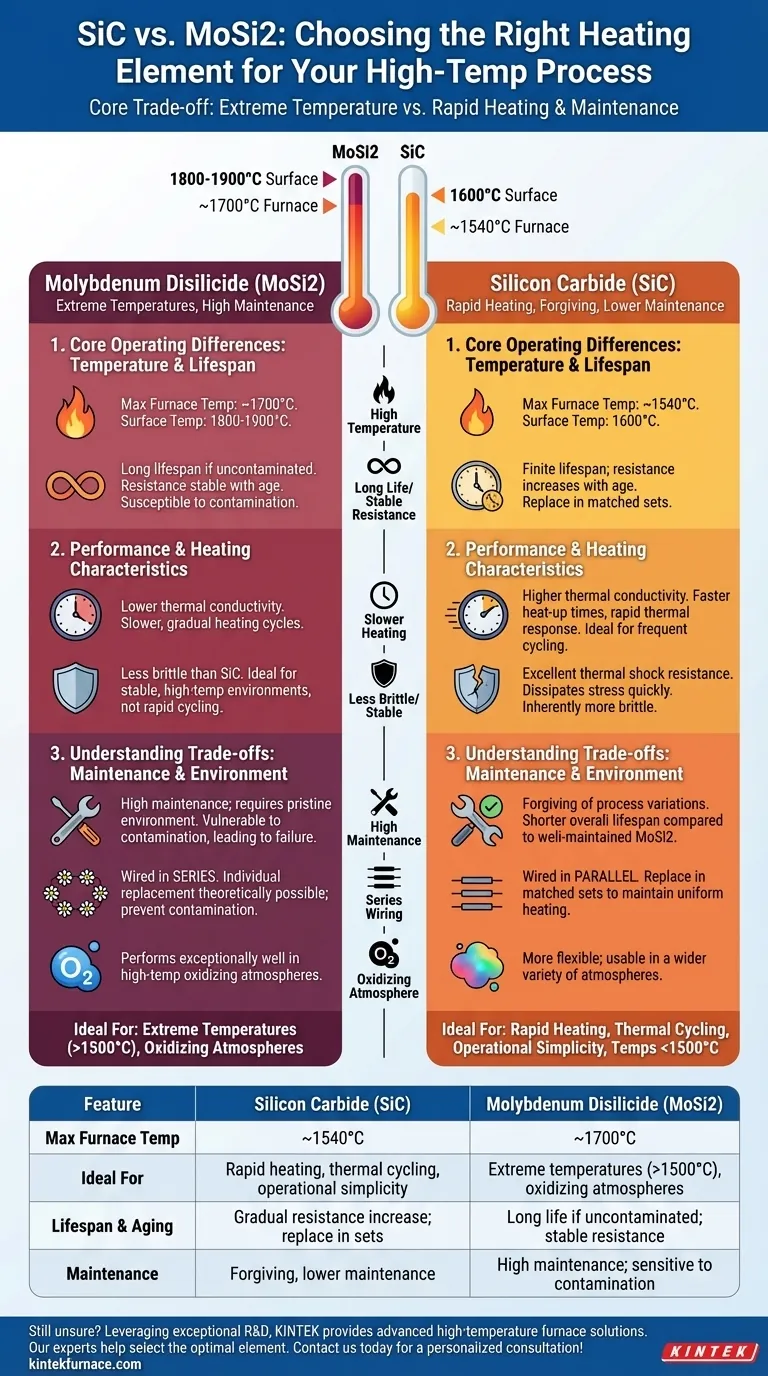

Diferenças Operacionais Essenciais: Temperatura e Vida Útil

Os fatores primários que distinguem esses dois materiais são seus limites de temperatura e como eles se degradam ao longo do tempo.

Temperatura Máxima de Operação

O Dissiliceto de Molibdênio (MoSi2) é a escolha clara para as faixas de temperatura mais altas. Seus elementos podem atingir temperaturas de superfície de 1800-1900°C, permitindo temperaturas de operação do forno de até aproximadamente 1700°C.

Os elementos de Carbeto de Silício (SiC) têm uma temperatura máxima de superfície mais baixa, de cerca de 1600°C. Isso se traduz em uma temperatura máxima prática de operação do forno de cerca de 1540°C.

Vida Útil e Envelhecimento do Elemento

Os elementos de SiC têm uma vida útil finita caracterizada por um aumento gradual na resistência elétrica à medida que envelhecem. Essa mudança requer ajustes na fonte de alimentação e significa que, quando um elemento falha, todo o conjunto (ou pelo menos um par correspondente) deve ser substituído para manter o aquecimento uniforme.

Os elementos de MoSi2 podem ter uma vida útil muito longa, especialmente quando operados consistentemente acima de 1500°C. Ao contrário do SiC, sua resistência não muda significativamente com a idade, mas são altamente suscetíveis a danos por contaminação.

Desempenho e Características de Aquecimento

Como um elemento transfere calor e responde a mudanças de temperatura afeta diretamente a eficiência e os resultados do seu processo.

Taxa de Aquecimento e Condutividade Térmica

O SiC possui uma condutividade térmica mais alta. Isso permite uma transferência de calor mais eficiente, resultando em tempos de aquecimento do forno mais rápidos e uma resposta térmica mais ágil, o que é ideal para processos que envolvem ciclagem frequente.

O MoSi2 tem uma condutividade térmica mais baixa. Isso o torna mais adequado para aplicações que se beneficiam de ciclos de aquecimento mais lentos e graduais.

Choque Térmico vs. Fragilidade

O SiC é conhecido por sua excelente resistência ao choque térmico, o que significa que pode suportar mudanças rápidas de temperatura sem falhar. Isso se deve em grande parte à sua alta condutividade térmica, que dissipa o estresse térmico rapidamente. No entanto, é inerentemente um material mais frágil.

O MoSi2 é um material menos frágil que o SiC. Embora robusto, sua principal aplicação é em ambientes estáveis de alta temperatura, em vez de processos definidos por ciclagem térmica rápida.

Compreendendo as Trocas: Manutenção e Ambiente

Os requisitos operacionais são tão críticos quanto as propriedades do material. O ambiente dentro do seu forno e seu protocolo de manutenção influenciarão fortemente qual elemento é a escolha certa.

O Ônus da Manutenção

Os elementos de MoSi2 exigem um alto nível de cuidado. Eles são vulneráveis à contaminação, e a manutenção inadequada do forno pode levar a falhas prematuras. São elementos de alto desempenho que exigem um ambiente operacional impecável.

Os elementos de SiC são significativamente mais tolerantes a variações de processo e condições de forno menos que perfeitas. Essa robustez operacional geralmente vem com o preço de uma vida útil geral mais curta em comparação com um sistema MoSi2 bem mantido.

Fiação e Estratégia de Substituição

Fornos com elementos de SiC são tipicamente conectados em paralelo. Como os elementos envelhecem e sua resistência muda, eles devem ser substituídos em conjuntos correspondentes para garantir que o forno continue a aquecer uniformemente.

Fornos usando elementos de MoSi2 são conectados em série. Embora elementos individuais possam teoricamente ser substituídos, a principal preocupação continua sendo prevenir a contaminação que causa a falha em primeiro lugar.

Condições Atmosféricas

O MoSi2 tem um desempenho excepcionalmente bom em atmosferas oxidantes de alta temperatura, que é sua aplicação mais comum.

O SiC é mais flexível e pode ser usado efetivamente em uma variedade maior de atmosferas, tornando-o uma escolha mais versátil para laboratórios ou oficinas que executam processos diversos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu elemento de aquecimento com base no seu requisito principal de processo, não apenas em uma única especificação de material.

- Se seu foco principal é temperatura extrema (acima de 1540°C): Escolha MoSi2, mas esteja preparado para investir em manutenção rigorosa do forno e controle de processo para proteger os elementos da contaminação.

- Se seu foco principal é aquecimento rápido e ciclagem térmica: Escolha SiC por sua condutividade térmica superior e resistência comprovada ao choque térmico.

- Se seu foco principal é simplicidade operacional e temperaturas abaixo de 1500°C: Escolha SiC por sua natureza tolerante e requisitos de manutenção mais baixos, aceitando a necessidade de substituição periódica.

Em última análise, uma decisão informada exige alinhar os pontos fortes e fracos distintos do elemento com as demandas específicas do seu processo térmico.

Tabela Resumo:

| Característica | Carbeto de Silício (SiC) | Dissiliceto de Molibdênio (MoSi2) |

|---|---|---|

| Temp. Máx. do Forno | ~1540°C | ~1700°C |

| Ideal Para | Aquecimento rápido, ciclagem térmica, simplicidade operacional | Temperaturas extremas (>1500°C), atmosferas oxidantes |

| Vida Útil e Envelhecimento | Aumento gradual da resistência; substituir em conjuntos | Longa vida se não contaminado; resistência estável |

| Manutenção | Tolerante, menor manutenção | Alta manutenção; sensível à contaminação |

Ainda não tem certeza de qual elemento de aquecimento é o certo para o seu processo?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Deixe nossos especialistas ajudá-lo a selecionar o elemento de aquecimento ideal para suas necessidades específicas de temperatura, ciclagem e manutenção. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo