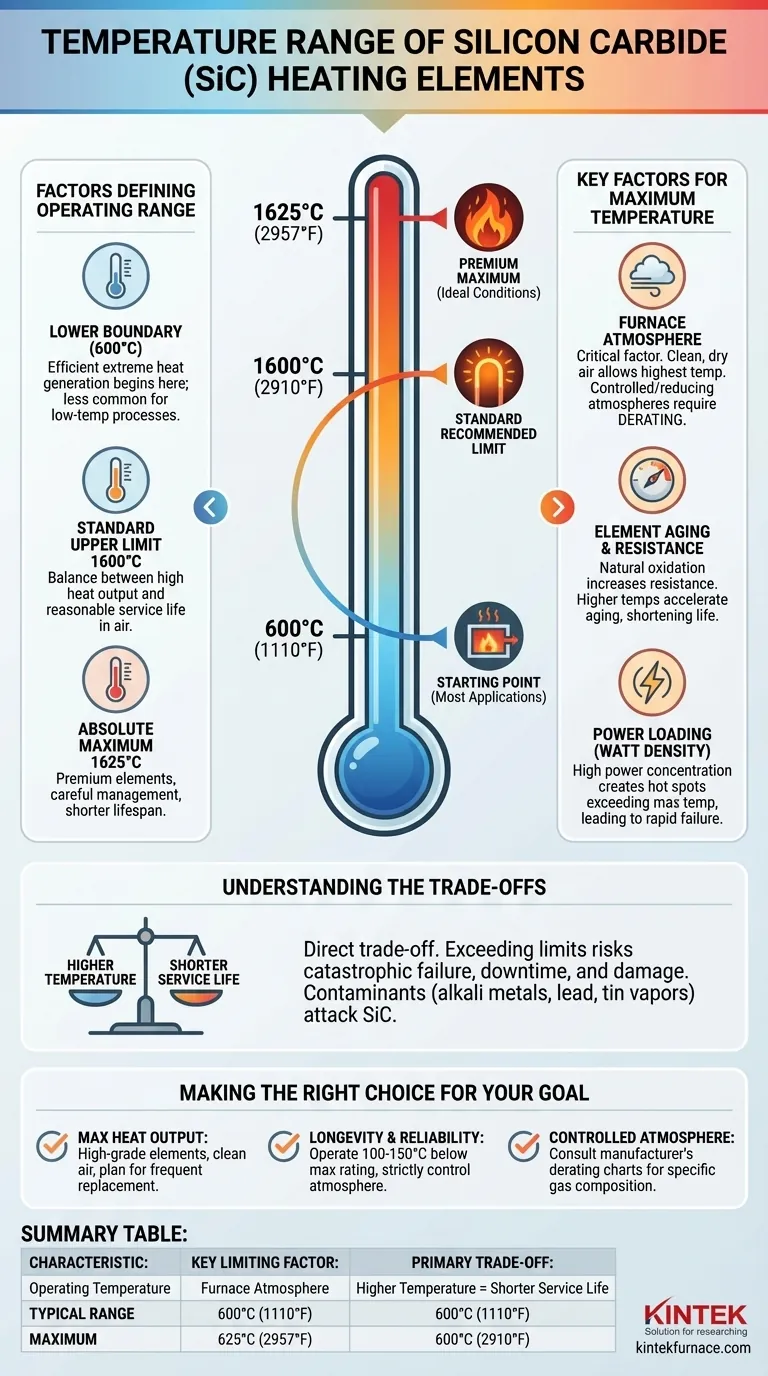

Na prática, os elementos de aquecimento de carbeto de silício (SiC) operam em uma faixa de temperatura de aproximadamente 600°C (1110°F) até 1600°C (2910°F). Embora esta seja a faixa típica, certos elementos de alta qualidade podem ser levados a uma temperatura máxima de 1625°C (2957°F) em condições ideais.

A temperatura máxima de um elemento de carbeto de silício não é um número único e fixo. É um limite dinâmico determinado principalmente pela atmosfera do forno, pela idade do elemento e pela sua carga de potência, todos os quais impactam diretamente sua vida útil e desempenho.

Os Fatores que Definem a Faixa de Operação

Para usar elementos de SiC de forma eficaz, você deve entender o que governa seu desempenho tanto na extremidade inferior quanto na superior de seu espectro de temperatura.

O Limite de Temperatura Inferior

A maioria das aplicações para elementos de SiC começa em torno de 600°C (1110°F). Embora possam funcionar em temperaturas mais baixas, sua principal vantagem é a capacidade de gerar calor extremo com eficiência, tornando-os menos comuns para processos de baixa temperatura.

O Limite de Temperatura Superior Padrão

Para a maioria das aplicações padrão em uma atmosfera de ar, a temperatura máxima recomendada do elemento é de 1600°C (2910°F). Isso proporciona um bom equilíbrio entre alta saída de calor e uma vida útil razoável.

Atingindo o Máximo Absoluto

Alguns elementos de SiC premium são classificados para operação de até 1625°C (2957°F). Operar neste nível requer um gerenciamento cuidadoso do ambiente do forno e tipicamente encurtará a vida útil do elemento.

Fatores Chave que Determinam a Temperatura Máxima

A classificação de temperatura do catálogo é apenas um ponto de partida. O desempenho no mundo real é ditado pelas condições específicas do seu processo.

Atmosfera do Forno

O fator mais crítico é a atmosfera dentro do forno. As temperaturas mais altas são alcançáveis em uma atmosfera de ar limpa e seca.

Atmosferas controladas ou redutoras (como nitrogênio, argônio ou gás de formação) podem reagir com o carbeto de silício em altas temperaturas. Isso exige que você "reduza" ou diminua a temperatura máxima de operação para evitar a falha prematura do elemento.

Envelhecimento e Resistência do Elemento

Os elementos de SiC não são componentes estáticos. Ao longo de sua vida operacional, eles oxidam lentamente, o que faz com que sua resistência elétrica aumente.

Este processo de envelhecimento é uma parte natural e esperada de seu ciclo de vida. No entanto, operar os elementos em temperaturas mais altas acelerará esse envelhecimento, aumentará a resistência mais rapidamente e encurtará sua vida útil útil.

Carga de Potência (Densidade de Watts)

Carga de potência refere-se a quanta energia é concentrada na área da superfície do elemento. Uma carga de potência excessivamente alta pode criar pontos quentes localizados no elemento.

Esses pontos quentes podem facilmente exceder o limite máximo de temperatura do material, mesmo que a temperatura geral do forno esteja dentro da faixa, levando a uma falha rápida.

Entendendo as Compensações

Escolher e operar um elemento de SiC envolve equilibrar as metas de desempenho com as limitações práticas. O mau entendimento dessas compensações é uma fonte comum de problemas.

Temperatura vs. Vida Útil

Existe uma compensação direta e inevitável entre a temperatura de operação e a vida útil do elemento. Um elemento operado consistentemente a 1600°C terá uma vida significativamente mais curta do que o mesmo elemento operado a 1450°C.

O Custo de Exceder os Limites

Levar um elemento além de sua temperatura recomendada para uma determinada atmosfera não apenas reduz sua vida útil; arrisca uma falha catastrófica. Um elemento quebrado pode causar tempo de inatividade significativo e potencialmente danificar o produto ou o isolamento do forno.

Riscos de Contaminação

Certos produtos químicos e metais podem atacar agressivamente o carbeto de silício em altas temperaturas. Vapores de metais alcalinos, chumbo ou estanho podem criar compostos de baixo ponto de fusão que corroem o elemento, reduzindo drasticamente tanto sua capacidade de temperatura máxima quanto sua vida útil.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura operacional ideal depende inteiramente das prioridades do seu processo. Use as folhas de dados do fabricante como seu guia principal, mas considere estes princípios.

- Se seu foco principal for a saída máxima de calor: Use elementos de alta qualidade em uma atmosfera de ar limpo e planeje um cronograma de substituição mais frequente.

- Se seu foco principal for longevidade e confiabilidade: Opere seus elementos pelo menos 100-150°C abaixo de sua classificação máxima e controle rigorosamente a atmosfera e a limpeza do forno.

- Se você estiver usando uma atmosfera controlada ou redutora: Você deve consultar as tabelas de redução específicas do fabricante para sua composição exata de gás para determinar uma temperatura máxima segura.

Tratar a temperatura máxima como uma diretriz influenciada por suas condições específicas, e não como um alvo fixo, é a chave para um processo de alta temperatura bem-sucedido.

Tabela de Resumo:

| Característica | Faixa Típica | Máximo (Elementos Premium) |

|---|---|---|

| Temperatura de Operação | 600°C - 1600°C (1110°F - 2910°F) | Até 1625°C (2957°F) |

| Fator Limitante Chave | Atmosfera do Forno | Carga de Potência e Idade do Elemento |

| Compensação Primária | Temperatura Mais Alta = Vida Útil Mais Curta |

Precisa de uma solução de forno de alta temperatura adaptada aos requisitos exatos do seu processo?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura para diversos laboratórios. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais exclusivos — garantindo desempenho e longevidade ideais para aplicações exigentes como aquelas que utilizam elementos de aquecimento de carbeto de silício.

Contate nossos especialistas hoje para discutir como podemos projetar um sistema de forno que equilibre o desempenho de temperatura extrema com confiabilidade para seus objetivos específicos.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura operacional do SiC? Desbloqueie um Desempenho Confiável Até 1600°C

- Que tipos de elementos de aquecimento são comumente usados em fornos de tubo de queda? Encontre o Elemento Certo para Suas Necessidades de Temperatura

- Quais parâmetros a norma IEC especifica para elementos de aquecimento? Garanta Segurança e Desempenho

- Quais são as caraterísticas operacionais dos elementos de aquecimento SiC?Principais benefícios e aplicações

- Qual é a diferença entre SiC e MoSi2? Escolha o Elemento de Aquecimento de Alta Temperatura Certo