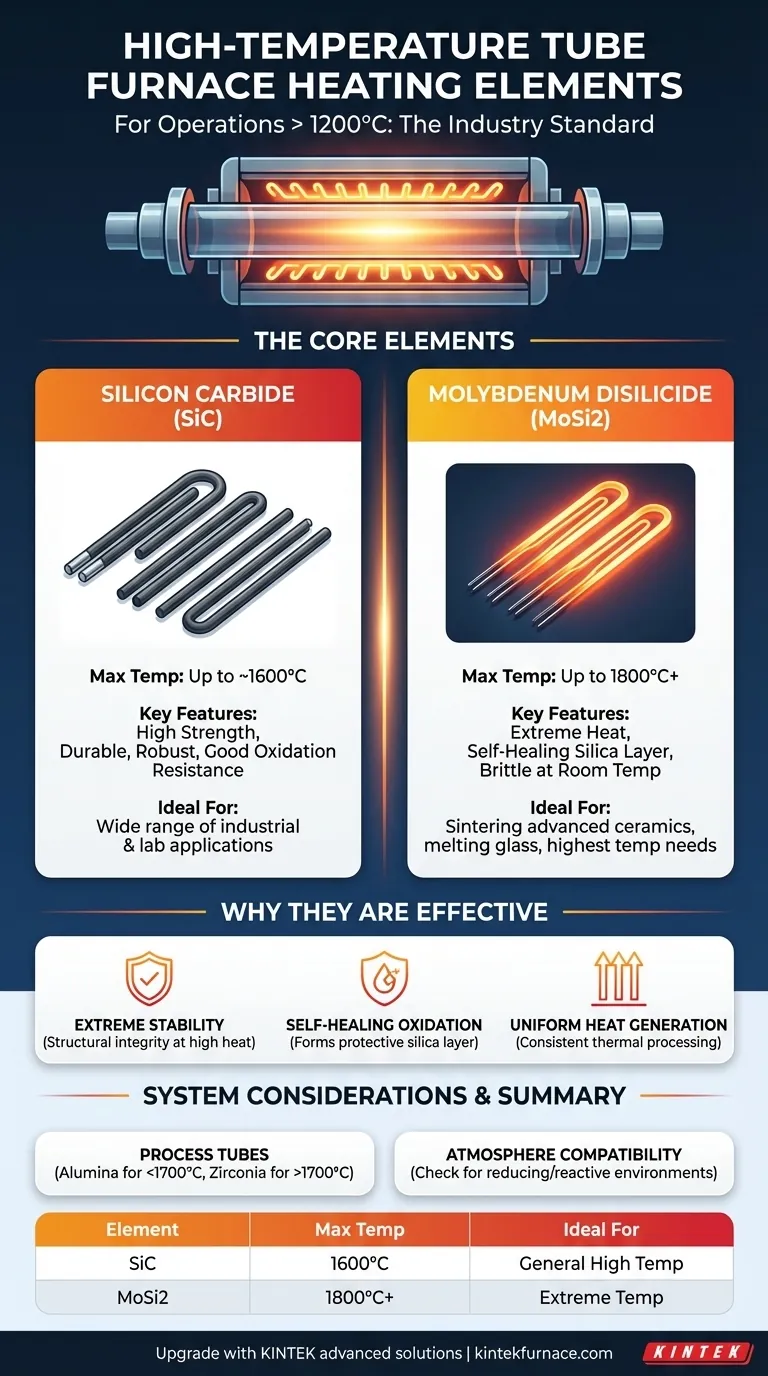

Para fornos tubulares de alta temperatura operando acima de 1200°C, a indústria depende quase exclusivamente de dois tipos de elementos de aquecimento: Carboneto de Silício (SiC) e Dissiliceto de Molibdénio (MoSi2). Estes materiais são escolhidos pela sua capacidade única de gerar calor extremo, resistindo à rápida degradação e oxidação que destruiriam os elementos de fio metálico convencionais.

Escolher o forno certo não é apenas sobre a sua classificação máxima de temperatura. A decisão crítica reside em combinar as propriedades específicas do elemento de aquecimento – os seus limites de temperatura, durabilidade e compatibilidade química – com as exigências precisas do seu processo de tratamento térmico.

Os Principais Elementos de Aquecimento de Alta Temperatura

Os fornos tubulares realizam tratamento térmico transferindo energia térmica dos elementos de aquecimento para um tubo de processo. Para temperaturas que excedam os 1200°C, apenas materiais especializados à base de cerâmica podem fornecer o desempenho e a vida útil necessários.

Elementos de Carboneto de Silício (SiC)

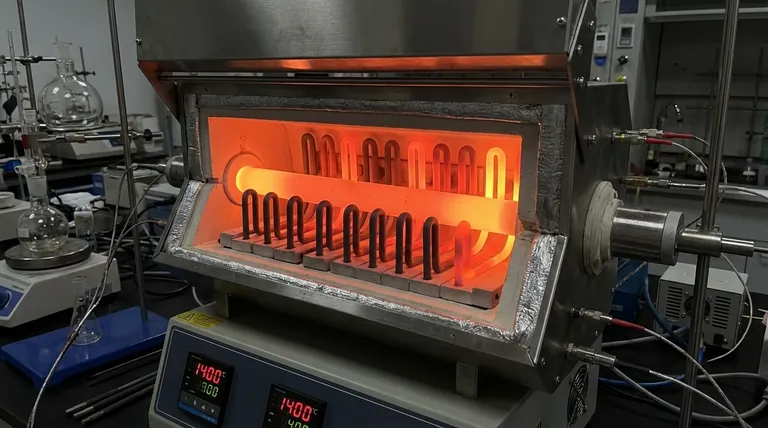

Os elementos de Carboneto de Silício são uma solução robusta e amplamente utilizada para aplicações de alta temperatura. São tipicamente formados em hastes ou formas em U.

Estes elementos são conhecidos pela sua alta resistência e durabilidade, oferecendo serviço fiável em muitos ambientes industriais e laboratoriais. São excelentes para processos que operam até aproximadamente 1600°C.

Elementos de Dissiliceto de Molibdénio (MoSi2)

Frequentemente referidos como "hastes de silício-molibdénio", os elementos de MoSi2 representam o auge da tecnologia de elementos de aquecimento para fornos em atmosfera de ar.

Estes elementos podem atingir temperaturas excecionalmente altas, muitas vezes até 1800°C ou mesmo mais. São a escolha padrão para aplicações que requerem calor extremo, como a sinterização de cerâmicas avançadas ou a fusão de certos vidros.

Outros Elementos para Contexto

Embora o SiC e o MoSi2 dominem as aplicações de alta temperatura, outros materiais são usados em diferentes contextos.

Fios de resistência (como o Kanthal) são comuns, mas estão limitados a temperaturas mais baixas, tipicamente abaixo de 1200°C. Os elementos de grafite podem atingir temperaturas muito altas, mas requerem vácuo ou atmosfera de gás inerte para evitar a queima imediata.

Por Que Estes Materiais São Tão Eficazes

A escolha de SiC e MoSi2 não é arbitrária; baseia-se na ciência fundamental dos materiais que os torna únicos para calor extremo num ambiente oxidante.

Estabilidade a Temperaturas Extremas

Tanto o SiC quanto o MoSi2 mantêm a sua integridade estrutural a temperaturas que derreteriam ou amoleceriam a maioria dos outros materiais. Esta estabilidade é essencial para um processamento térmico consistente e repetível.

Resistência à Oxidação Autocicatrizante

A altas temperaturas, ambos os materiais reagem com o oxigénio do ar para formar uma camada externa fina e protetora de vidro de sílica (SiO2). Esta camada passiva impede que o material subjacente oxide ainda mais, prolongando dramaticamente a vida operacional do elemento.

Geração Uniforme de Calor

Num forno, estes elementos são suspensos em matrizes ao longo das laterais do tubo de processo. Esta configuração permite uma distribuição de calor altamente uniforme, o que é crítico para garantir que toda a amostra dentro do tubo experimente as mesmas condições térmicas.

Compreendendo os Compromissos e Considerações do Sistema

A seleção de um elemento de aquecimento é apenas uma parte do projeto de um processo bem-sucedido de alta temperatura. O sistema do forno inteiro deve funcionar em harmonia.

O Impacto do Material do Tubo de Processo

A capacidade do elemento de aquecimento é inútil se o tubo de processo não puder suportar o calor.

Os tubos de Alumina (Al2O3) são comuns para trabalhos de alta temperatura, mas podem ser suscetíveis a choque térmico se aquecidos ou arrefecidos muito rapidamente. Os tubos de Zircónia (ZrO2) são necessários para as faixas de temperatura mais altas (acima de 1700°C) que os elementos de MoSi2 podem atingir.

Compatibilidade da Atmosfera

Muitos processos de alta temperatura requerem uma atmosfera específica (por exemplo, árgon, nitrogénio ou vácuo) para evitar reações químicas indesejadas com a amostra.

Deve assegurar-se de que o elemento de aquecimento escolhido é compatível com a sua atmosfera de processo. Embora o SiC e o MoSi2 sejam excelentes no ar, o seu desempenho pode mudar em ambientes altamente redutores ou reativos.

Vida Útil e Fragilidade do Elemento

Os elementos de MoSi2, embora capazes das temperaturas mais altas, podem ser frágeis à temperatura ambiente e requerem manuseamento cuidadoso. Os elementos de SiC são geralmente mais robustos mecanicamente, mas têm uma temperatura máxima de operação mais baixa.

Fazer a Escolha Certa para o Seu Objetivo

A sua decisão deve ser guiada pelas necessidades específicas de temperatura e ambiente da sua aplicação.

- Se o seu foco principal é operar até 1600°C: Os elementos de Carboneto de Silício (SiC) oferecem uma solução altamente fiável e durável para uma vasta gama de aplicações.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis (1600°C a 1800°C+): Os elementos de Dissiliceto de Molibdénio (MoSi2) são a escolha definitiva pela sua geração de calor superior e estabilidade no ar.

- Se o seu foco principal é o controlo do processo: Lembre-se de que o elemento de aquecimento faz parte de um sistema que inclui o tubo de processo e a atmosfera, os quais devem ser compatíveis.

Compreender estes componentes centrais permite-lhe selecionar um forno que corresponda precisamente aos seus objetivos de processamento de materiais.

Tabela Resumo:

| Tipo de Elemento | Temperatura Máx. | Características Principais | Ideal Para |

|---|---|---|---|

| Carboneto de Silício (SiC) | Até 1600°C | Alta resistência, durável, boa resistência à oxidação | Aplicações até 1600°C, uso industrial robusto |

| Dissiliceto de Molibdénio (MoSi2) | Até 1800°C+ | Calor extremo, camada de oxidação autocicatrizante, frágil à temperatura ambiente | Maiores necessidades de temperatura, sinterização, fusão de vidro |

| Outros Elementos (ex: Kanthal, Grafite) | Abaixo de 1200°C ou atmosferas específicas | Limitado a temperaturas mais baixas ou requer condições inertes/vácuo | Processos de baixa temperatura ou atmosfera especializada |

Atualize o seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando a excecional I&D e fabrico interno, fornecemos a diversos laboratórios elementos de aquecimento fiáveis e sistemas completos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos de Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente os seus requisitos experimentais únicos, melhorando a eficiência e os resultados. Contacte-nos hoje para discutir como podemos apoiar os seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo