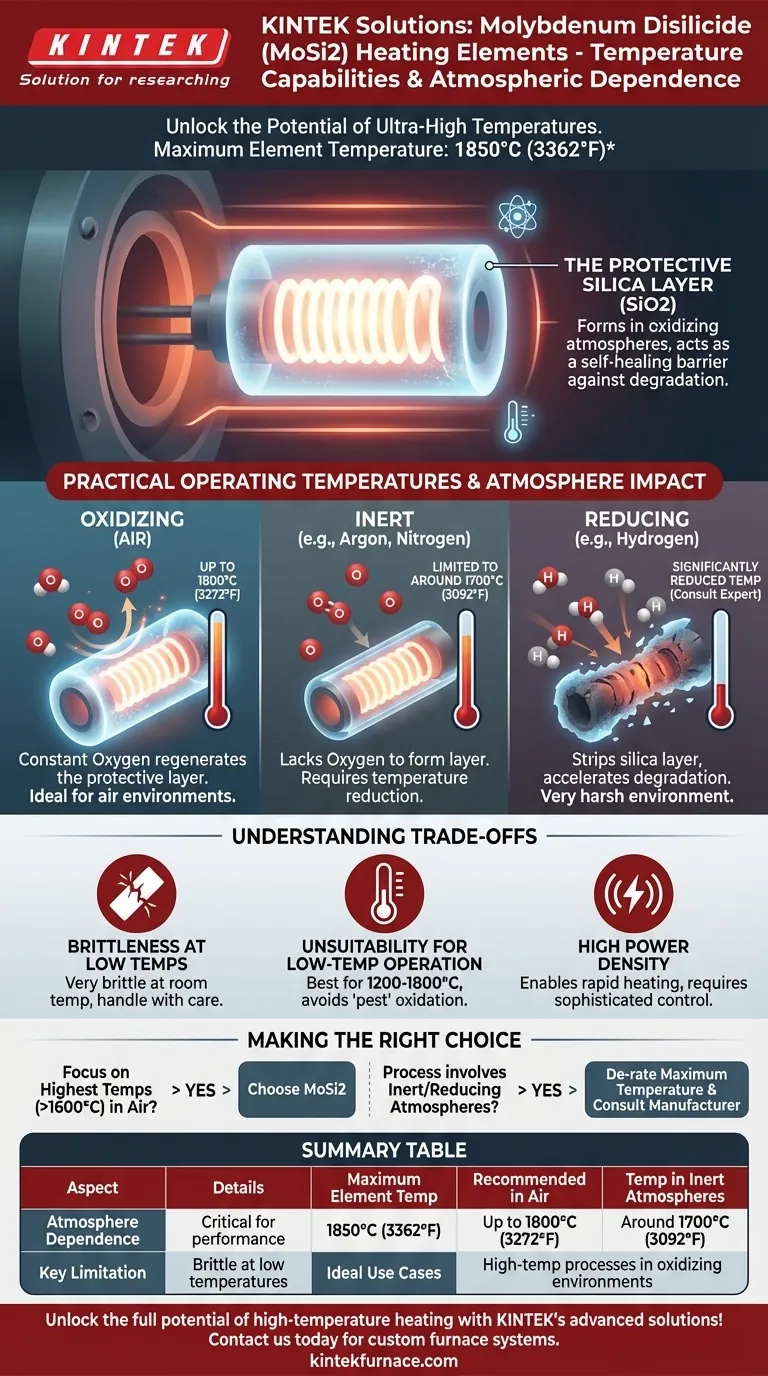

No seu auge, os elementos de aquecimento de dissiliceto de molibdênio (MoSi2) são capazes de atingir temperaturas do elemento tão altas quanto 1850°C (3362°F). Isso os torna um dos elementos de aquecimento à base de metal de mais alta temperatura disponíveis para fornos industriais e de laboratório. No entanto, essa temperatura máxima só é alcançável sob condições específicas e ideais.

A capacidade de temperatura excepcional dos elementos de aquecimento MoSi2 depende inteiramente da atmosfera do forno. Eles prosperam em ambientes oxidantes que formam uma camada superficial protetora, mas seu desempenho é significativamente reduzido em atmosferas inertes ou redutoras.

Compreendendo o Mecanismo Central: A Camada Protetora de Sílica

As propriedades exclusivas do dissiliceto de molibdênio não são inerentes apenas ao material base, mas são resultado de como ele interage com seu ambiente em altas temperaturas.

### Como Ela se Forma

Quando um elemento de MoSi2 é aquecido em uma atmosfera oxidante como o ar, sua superfície reage com o oxigênio. Essa reação forma uma camada de passivação fina e não porosa de sílica pura (SiO2), que é essencialmente um tipo de vidro.

### Por Que É Crítica Para o Desempenho

Esta camada de sílica é a chave para o sucesso do elemento. Ela atua como uma barreira protetora, impedindo que o material MoSi2 subjacente sofra oxidação e degradação adicionais. Esta "pele" de autocura permite que o elemento opere de forma confiável por longos períodos em temperaturas extremas.

Temperaturas e Limites Práticos de Operação

O máximo de 1850°C declarado é um limite do material. A temperatura prática e recomendada de operação é ditada pelo ambiente químico dentro do forno.

### Em Atmosferas Oxidantes Padrão (Ar)

Em uma atmosfera de ar padrão, os elementos de MoSi2 podem ser operados continuamente em temperaturas de forno de até 1800°C (3272°F). A presença de oxigênio regenera constantemente a camada protetora de sílica se ela for danificada.

### Em Atmosferas Inertes (Ex: Argônio, Nitrogênio)

Operar em uma atmosfera de gás inerte remove o oxigênio necessário para formar e manter a camada protetora de sílica. Isso requer uma redução de temperatura de pelo menos 100°C, limitando a temperatura prática máxima para cerca de 1700°C (3092°F).

### Em Atmosferas Redutoras (Ex: Hidrogênio)

Atmosferas redutoras são particularmente agressivas para os elementos de MoSi2. Atmosferas contendo hidrogênio removerão ativamente a camada protetora de sílica, levando à degradação acelerada do elemento. Isso requer uma redução significativa na temperatura de operação. O uso de hidrogênio úmido pode ajudar a reformar uma camada protetora e melhorar o desempenho, mas orientação especializada é essencial.

Compreendendo as Compensações

Embora o MoSi2 ofereça um desempenho de temperatura incomparável, ele vem com propriedades e limitações de material específicas que devem ser gerenciadas.

### Fragilidade em Baixas Temperaturas

MoSi2 é um cermet (compósito cerâmico-metálico) e é extremamente quebradiço e frágil à temperatura ambiente. Deve ser manuseado com muito cuidado durante o transporte, instalação e manutenção do forno para evitar fraturas. Ele só ganha ductilidade à medida que aquece.

### Inadequação para Operação em Baixa Temperatura

Esses elementos são projetados para temperaturas muito altas, geralmente operando em uma faixa de 1200°C a 1800°C. Eles não são adequados para operação prolongada em temperaturas mais baixas, onde podem ser suscetíveis a uma forma de oxidação acelerada conhecida como "praga" (pest).

### Alta Densidade de Potência

Os elementos de MoSi2 podem suportar cargas de watt muito altas. Isso significa que eles podem irradiar uma grande quantidade de energia de uma pequena área de superfície, permitindo o aquecimento rápido do forno. Essa alta potência deve ser gerenciada com sistemas de controle sofisticados para evitar choque térmico no forno ou no produto.

Fazendo a Escolha Certa Para o Seu Processo

A atmosfera interna do seu forno é o fator mais crítico ao projetar em torno dos elementos de MoSi2.

- Se seu foco principal é atingir as temperaturas absolutamente mais altas (acima de 1600°C) em uma atmosfera de ar: MoSi2 é a escolha definitiva devido à sua classificação de temperatura superior e longa vida útil.

- Se o seu processo envolve uma atmosfera inerte ou redutora: Você deve reduzir a temperatura máxima dos elementos de MoSi2 e consultar as especificações do fabricante para sua mistura de gás específica.

- Se sua preocupação é a robustez mecânica durante o manuseio: Implemente protocolos rigorosos para manusear elementos de MoSi2 à temperatura ambiente, pois eles são muito frágeis antes de serem aquecidos.

Compreender essas dependências ambientais é a chave para aproveitar com sucesso as capacidades excepcionais do MoSi2.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Temperatura Máxima do Elemento | 1850°C (3362°F) em condições ideais |

| Temperatura de Operação Recomendada no Ar | Até 1800°C (3272°F) |

| Temperatura em Atmosferas Inertes | Limitada a cerca de 1700°C (3092°F) |

| Limitação Principal | O desempenho depende da atmosfera do forno; frágil em baixas temperaturas |

| Casos de Uso Ideais | Processos de alta temperatura em ambientes oxidantes, aplicações de aquecimento rápido |

Desbloqueie todo o potencial do aquecimento de alta temperatura com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e sistemas de forno personalizados como Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante o ajuste preciso para suas necessidades experimentais exclusivas, aprimorando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alta temperatura e fornecer soluções personalizadas para seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material