Em fornos a vácuo de alta temperatura, os elementos de aquecimento de grafite são o padrão para processos metalúrgicos exigentes. Seu uso é mais comum em aplicações como o endurecimento do aço, a brasagem de metais com enchimento de níquel ou cobre, e a produção de metais sinterizados a partir de pó.

O grafite é escolhido não apenas por sua capacidade de atingir temperaturas extremas, mas especificamente por sua propriedade única de se tornar mais forte à medida que aquece, tornando-o a escolha superior para processos que devem ocorrer dentro de um ambiente controlado e não oxidante (vácuo ou inerte).

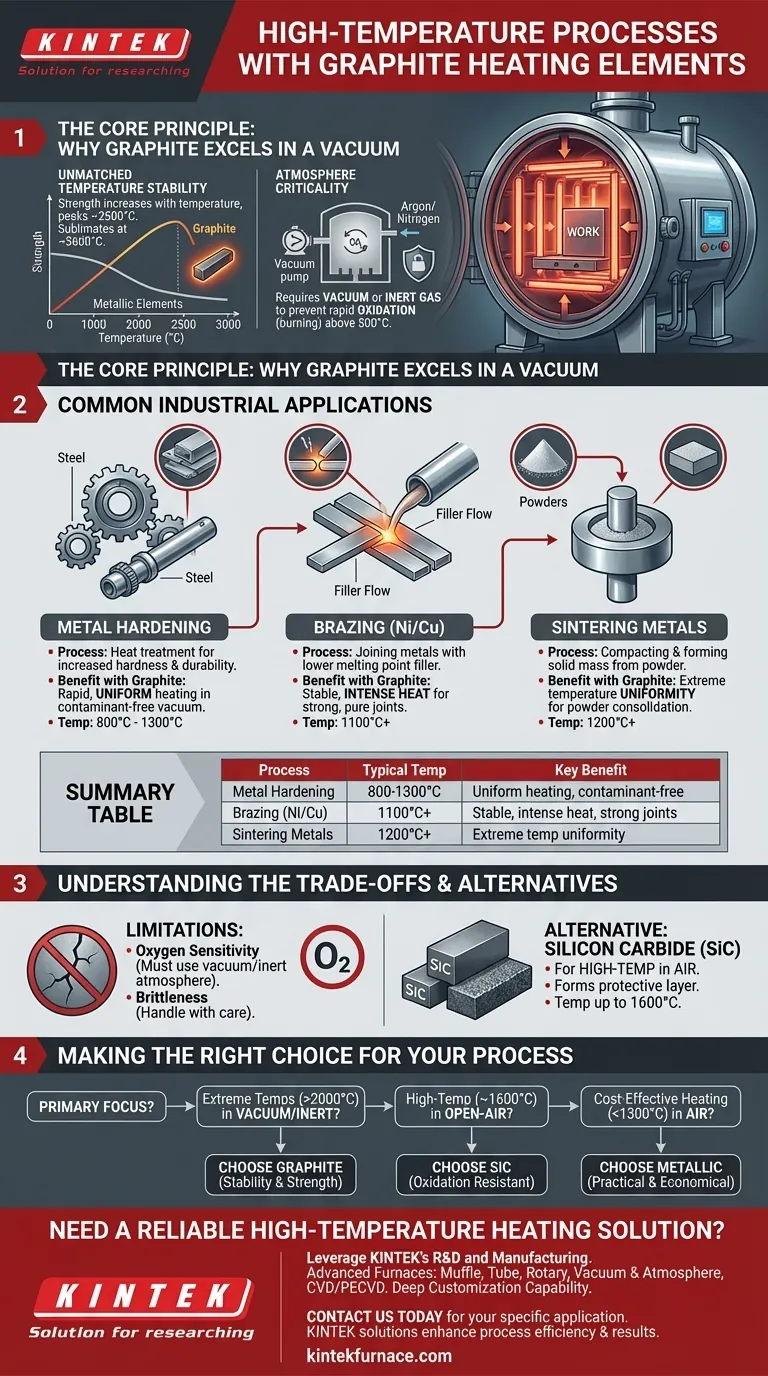

O Princípio Central: Por Que o Grafite se Destaca no Vácuo

A decisão de usar um elemento de aquecimento de grafite é fundamentalmente sobre gerenciar calor extremo em um tipo específico de atmosfera. Suas propriedades o tornam excepcionalmente adequado para esses ambientes.

Estabilidade de Temperatura Incomparável

Ao contrário dos elementos metálicos que amolecem e enfraquecem à medida que se aproximam de seu ponto de fusão, o grafite exibe o comportamento oposto. Sua resistência mecânica realmente aumenta com a temperatura, atingindo o pico em torno de 2500°C.

O grafite não derrete à pressão atmosférica, mas sim sublima (passa de sólido diretamente para gás) a aproximadamente 3600°C, permitindo que opere de forma confiável em temperaturas muito além dos limites da maioria dos outros materiais.

O Papel Crítico da Atmosfera

A principal limitação do grafite é sua reação com o oxigênio em altas temperaturas. Acima de aproximadamente 500°C, o grafite oxidará rapidamente na presença de ar, essencialmente queimando.

Por essa razão, os elementos de aquecimento de grafite são usados quase exclusivamente dentro de fornos a vácuo ou fornos preenchidos com um gás inerte, como argônio ou nitrogênio. Essa atmosfera controlada protege o elemento da degradação, permitindo suas capacidades de alto desempenho.

Aplicações Industriais Comuns

As propriedades do grafite o tornam a fonte de aquecimento ideal para vários processos de fabricação precisos e de alta temperatura.

Endurecimento de Metais

O endurecimento é um processo de tratamento térmico que altera a microestrutura de metais como o aço para aumentar sua dureza e durabilidade. O uso de um forno a vácuo com elementos de grafite garante aquecimento rápido e uniforme e um ambiente limpo, livre de contaminantes que poderiam afetar a superfície do metal.

Brasagem (Níquel e Cobre)

A brasagem une duas peças de metal usando um material de enchimento que tem um ponto de fusão mais baixo. Para juntas de alta resistência usando enchimentos à base de níquel ou cobre, as temperaturas podem exceder 1100°C. Os elementos de grafite fornecem o calor intenso e estável necessário em um vácuo limpo, garantindo uma junta de brasagem forte e pura.

Sinterização de Metais

A sinterização é o processo de compactar e formar uma massa sólida de material a partir de pó usando calor abaixo de seu ponto de fusão. Isso é usado para criar peças metálicas especializadas. O processo requer temperaturas extremamente uniformes e altas, que os elementos de grafite em um forno a vácuo fornecem perfeitamente.

Compreendendo as Desvantagens

Embora poderoso, o grafite não é uma solução universal. Sua eficácia está diretamente ligada ao seu ambiente operacional e características físicas.

A Limitação do Oxigênio

A necessidade absoluta de um vácuo ou atmosfera inerte é a principal desvantagem do grafite. Isso adiciona custo e complexidade significativos ao projeto e operação do forno em comparação com sistemas que podem funcionar em ar ambiente.

Fragilidade e Manuseio

O grafite é um material cerâmico frágil. Os elementos de aquecimento feitos dele devem ser manuseados com mais cuidado do que os elementos metálicos robustos para evitar choque mecânico ou fratura durante a instalação e manutenção.

Quando Considerar Alternativas (como SiC)

Para processos de alta temperatura que devem ocorrer em uma atmosfera de ar, outros materiais são necessários. Os elementos de aquecimento de Carbeto de Silício (SiC), por exemplo, podem operar em altas temperaturas no ar porque formam uma camada vítrea protetora de dióxido de silício que impede a oxidação adicional. Eles são frequentemente usados para aplicações como secagem ou certos processos de fusão no ar.

Fazendo a Escolha Certa para o Seu Processo

A seleção do elemento de aquecimento correto requer a correspondência das propriedades do material com os objetivos específicos e o ambiente de sua aplicação.

- Se seu foco principal é atingir temperaturas extremas (>2000°C) em vácuo ou atmosfera inerte: O grafite é a escolha definitiva e superior devido à sua estabilidade e resistência.

- Se seu foco principal é o aquecimento de alta temperatura (até 1600°C) em um ambiente de ar aberto: Um material resistente à oxidação como o Carbeto de Silício (SiC) é a solução necessária.

- Se seu foco principal é o aquecimento econômico abaixo de ~1300°C no ar: Elementos metálicos tradicionais (como ligas FeCrAl) são frequentemente a opção mais prática e econômica.

Em última análise, sua escolha de elemento de aquecimento é ditada pela temperatura necessária, pela atmosfera do processo e pelo material que está sendo aquecido.

Tabela Resumo:

| Processo | Faixa de Temperatura Típica | Principal Benefício com Grafite |

|---|---|---|

| Endurecimento de Metais | 800°C - 1300°C | Aquecimento uniforme em vácuo livre de contaminantes |

| Brasagem (Ni/Cu) | 1100°C+ | Calor estável e intenso para juntas fortes e puras |

| Sinterização de Metais | 1200°C+ | Uniformidade extrema de temperatura para consolidação de pó |

Precisa de uma Solução Confiável de Aquecimento de Alta Temperatura para o Seu Laboratório?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos.

Quer seu processo exija a estabilidade de temperatura extrema do grafite em vácuo ou uma alternativa para atmosferas de ar, nossos especialistas podem ajudá-lo a selecionar e personalizar o sistema ideal.

Entre em contato conosco hoje para discutir sua aplicação específica de alta temperatura e descobrir como as soluções da KINTEK podem aumentar a eficiência e os resultados do seu processo.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme