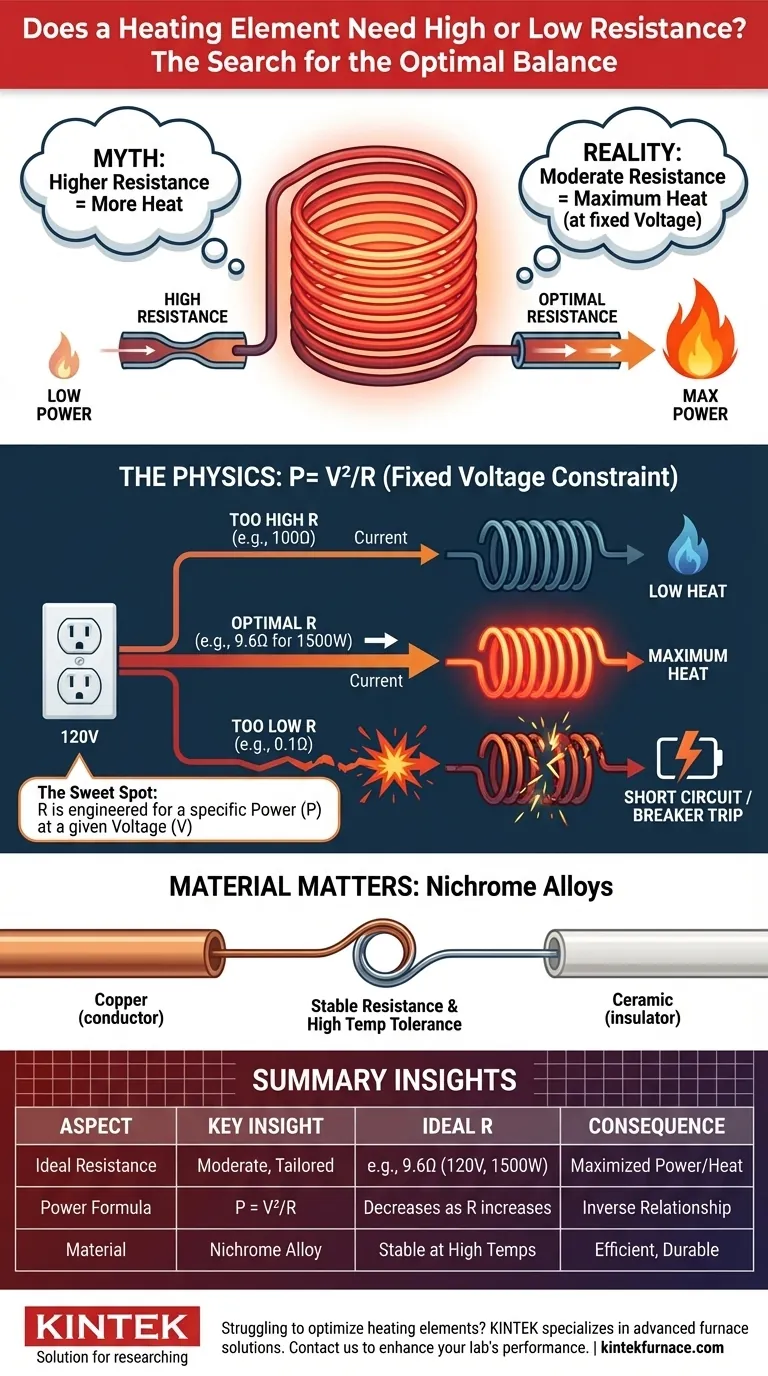

A eficácia de um elemento de aquecimento não depende de maximizar a resistência, mas de alcançar um equilíbrio ideal. Uma concepção errada comum é que uma resistência mais alta sempre equivale a mais calor. Na realidade, um elemento de aquecimento requer uma resistência moderada e cuidadosamente calculada, adaptada à sua fonte de tensão, para produzir a quantidade máxima de calor.

O princípio fundamental é que a produção de calor é uma função da potência, que depende tanto da resistência quanto da corrente que a atravessa. Para uma fonte de tensão fixa, como uma tomada de parede, uma resistência muito alta irá estrangular o fluxo de corrente, reduzindo drasticamente a potência e o calor. O objetivo é otimizar a resistência para maximizar o consumo de energia, e não a resistência em si.

A Física da Geração de Calor

Para entender por que uma resistência "média" é ideal, devemos analisar a relação entre tensão, corrente, resistência e potência. O calor é um resultado direto da potência elétrica dissipada pelo elemento.

O Papel da Potência (Lei de Joule)

O calor gerado por um elemento é definido por sua potência de saída (P), medida em watts. Isso é regido pela Lei de Joule, que pode ser expressa de duas maneiras principais:

- P = I²R (Potência é igual à corrente ao quadrado vezes a resistência)

- P = V²/R (Potência é igual à tensão ao quadrado dividida pela resistência)

Essas equações mostram que a potência não depende apenas da resistência; ela está criticamente ligada à corrente (I) e à tensão (V).

A Restrição de Tensão Fixa

Quase todos os aparelhos de aquecimento comuns, de torradeiras a aquecedores de água, são conectados a uma fonte de alimentação de tensão fixa (por exemplo, 120V ou 240V em uma casa). Essa tensão fixa é a restrição mais importante no sistema.

Como a tensão (V) é constante, a segunda fórmula, P = V²/R, torna-se a mais perspicaz. Ela mostra claramente uma relação inversa: se a tensão é fixa, aumentar a resistência (R) na verdade diminuirá a potência (P) e, portanto, o calor.

Por que 'Resistência Máxima' é um Objetivo Falho

Isso revela o paradoxo central. Embora alguma resistência seja necessária para converter energia elétrica em calor, uma resistência infinitamente alta reduziria a potência de saída a quase zero.

Isso é explicado pela Lei de Ohm (I = V/R). Para uma tensão fixa, ao aumentar a resistência, você diminui a corrente. Na fórmula P = I²R, a corrente (I) é elevada ao quadrado, então sua diminuição tem um impacto muito maior do que o aumento linear da resistência (R), fazendo com que a potência caia.

Encontrando o 'Ponto Ideal' de Resistência

O objetivo do engenheiro não é maximizar a resistência, mas selecionar um valor de resistência específico que produza a potência de saída desejada a partir da tensão disponível.

Correspondência da Resistência à Fonte de Alimentação

Um elemento de aquecimento eficaz é aquele cuja resistência é baixa o suficiente para puxar uma quantidade significativa de corrente, mas alta o suficiente para gerar calor eficientemente sem criar um curto-circuito.

Por exemplo, um secador de cabelo de 1500 watts em um circuito de 120V tem uma resistência específica e projetada. Usando P = V²/R, podemos calculá-la:

R = (120V)² / 1500W = 14400 / 1500 = 9,6 Ohms

Esta é uma resistência relativamente baixa, longe do valor "alto" que muitos assumem ser necessário.

Propriedades dos Materiais dos Elementos de Aquecimento

É por isso que ligas específicas como o Nicromo (níquel-cromo) são usadas. Elas têm uma resistência significativamente maior que o cobre (um condutor), mas muito menor que um isolante.

Mais importante, sua resistência é estável em uma ampla gama de temperaturas, e elas resistem à oxidação, garantindo que não queimem rapidamente quando incandescentes.

Compreendendo as Compensações

Escolher a resistência errada tem consequências claras, demonstrando por que o equilíbrio ideal é tão crítico.

O Problema com Resistência Muito Alta

Se você usasse um material com resistência extremamente alta, muito pouca corrente seria capaz de fluir da tomada de 120V. De acordo com P = V²/R, um R muito grande resulta em um P muito pequeno. O elemento mal esquentaria.

O Problema com Resistência Muito Baixa

Por outro lado, se você usasse um material com resistência próxima de zero (como um fio de cobre), você criaria um curto-circuito. A Lei de Ohm (I = V/R) mostra que, à medida que R se aproxima de zero, a corrente (I) dispara.

Este enorme pico de corrente produz um flash de calor, mas imediatamente desarmará um disjuntor ou queimará um fusível. É um estado descontrolado e perigoso, não um elemento de aquecimento funcional.

Como Aplicar Este Princípio

Sua compreensão de resistência "alta" ou "baixa" deve ser enquadrada pelo seu objetivo elétrico específico.

- Se o seu foco principal é o calor máximo de uma fonte de tensão fixa (por exemplo, uma tomada de parede): Você precisa de uma resistência ótima, moderada, projetada para produzir a maior potência (em watts) sem exceder o limite de amperagem do circuito.

- Se você está projetando para uma fonte de corrente fixa (menos comum para aparelhos): Você realmente buscaria uma resistência mais alta, pois a fórmula P = I²R mostra que a potência é diretamente proporcional à resistência quando a corrente é constante.

- Se o seu foco principal é a seleção de materiais: Você precisa de um material com resistência estável em altas temperaturas, como Nicromo ou Kanthal, cuja resistividade inerente esteja no "ponto ideal" — muito maior que um condutor, mas muito menor que um isolante.

Em última análise, projetar um elemento de aquecimento eficaz é um exercício de engenharia para corresponder precisamente a resistência do elemento à sua fonte de alimentação para atingir uma saída de calor alvo.

Tabela Resumo:

| Aspecto | Insight Chave |

|---|---|

| Resistência Ideal | Moderada, adaptada à tensão para potência máxima (por exemplo, 9,6 Ohms para 1500W a 120V) |

| Fórmula da Potência | P = V²/R (para tensão fixa, a potência diminui à medida que a resistência aumenta) |

| Escolha do Material | Ligas como Nicromo oferecem resistência estável em altas temperaturas |

| Consequências | Alta resistência reduz o calor; baixa resistência causa curtos-circuitos |

Com dificuldades para otimizar elementos de aquecimento para os processos de alta temperatura do seu laboratório? A KINTEK é especializada em soluções avançadas para fornos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais, garantindo um tratamento térmico eficiente e confiável. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros