O papel principal de um par de termopares de alta precisão é fornecer feedback preciso e em tempo real que mantém o banho de Alumínio 6063 dentro de uma janela de processamento estrita. Em um forno de resistência, onde a inércia térmica pode ser alta, esses sensores evitam que a temperatura saia de faixas que degradam quimicamente a liga ou comprometem seu fluxo físico.

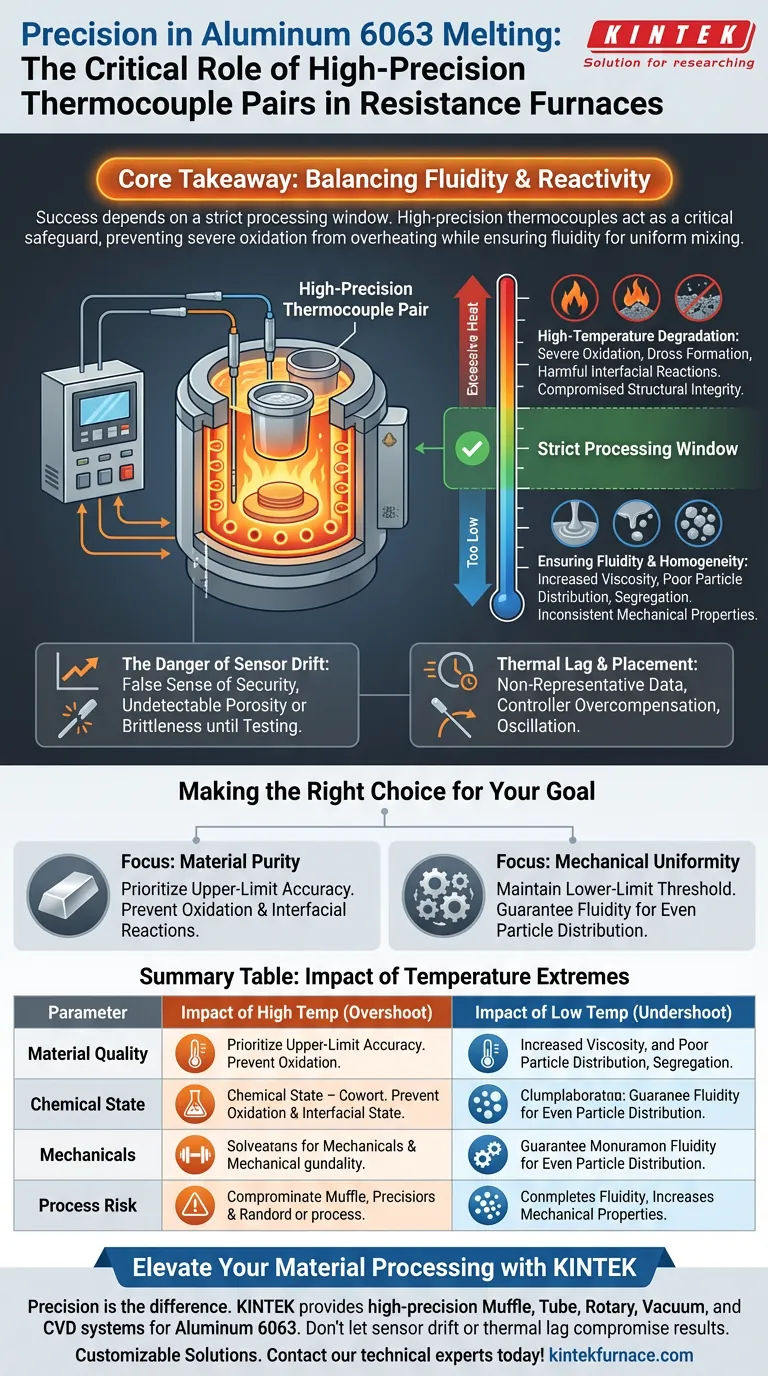

Ponto Principal O sucesso na fusão de Alumínio 6063 depende do equilíbrio entre fluidez e reatividade química. Um par de termopares de alta precisão atua como a salvaguarda crítica, prevenindo a severa oxidação causada pelo superaquecimento, ao mesmo tempo que garante que o metal permaneça suficientemente fluido para mistura uniforme e distribuição de partículas.

A Criticidade da Janela Térmica

Prevenindo a Degradação por Alta Temperatura

O limite superior da sua faixa de temperatura é definido pela estabilidade química. Se o termopar relatar dados imprecisos, o forno pode inadvertidamente ultrapassar a temperatura alvo.

O calor excessivo desencadeia oxidação severa, criando escória que arruína a qualidade do material. Além disso, no contexto de compósitos de matriz de alumínio, o superaquecimento leva a reações interfaciais prejudiciais entre a liga de alumínio e as partículas de reforço, comprometendo a integridade estrutural do produto final.

Garantindo Fluidez e Homogeneidade

O limite inferior da sua janela de processamento é definido pela viscosidade. É necessário um monitoramento preciso do limite inferior para garantir que o banho mantenha fluidez suficiente.

Se a temperatura cair muito devido a erro do sensor, a viscosidade do alumínio aumenta significativamente. Essa falta de fluidez impede a distribuição uniforme das partículas durante a mistura, levando à segregação e a propriedades mecânicas inconsistentes na liga solidificada.

Compreendendo os Riscos e as Compensações

O Perigo do Desvio do Sensor

Mesmo termopares de alta precisão podem desviar com o tempo devido a ciclos térmicos e ataque químico do ambiente do forno.

A confiança em um único sensor ou em um par não calibrado pode criar uma falsa sensação de segurança. Se a leitura de "precisão" desviar apenas alguns graus para fora da janela ideal, você poderá encontrar porosidade ou fragilidade que são indetectáveis até os testes mecânicos.

Atraso Térmico e Posicionamento

Um forno de resistência fornece um campo térmico estável, mas não muda de temperatura instantaneamente.

Geralmente há um atraso entre a entrada de energia e a mudança de temperatura do banho. Se o par de termopares estiver mal posicionado — como muito perto dos elementos de aquecimento ou muito longe do centro do cadinho — ele fornecerá dados não representativos, levando o controlador a compensar excessivamente e oscilar em torno do ponto de ajuste.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de fusão, alinhe sua estratégia de controle térmico com seus alvos de qualidade específicos:

- Se o seu foco principal é Pureza do Material: Priorize a precisão do limite superior do seu par de termopares para prevenir a oxidação e as reações interfaciais.

- Se o seu foco principal é Uniformidade Mecânica: Garanta que o par de termopares seja calibrado para manter o limite inferior de temperatura, garantindo a fluidez necessária para uma distribuição uniforme das partículas.

O monitoramento de precisão é a única maneira de transformar o potencial bruto da liga em propriedades de material consistentes e de alto desempenho.

Tabela Resumo:

| Parâmetro | Impacto da Alta Temperatura (Overshoot) | Impacto da Baixa Temperatura (Undershoot) |

|---|---|---|

| Qualidade do Material | Oxidação severa e formação de escória | Aumento da viscosidade e má fluidez |

| Estado Químico | Reações interfaciais prejudiciais | Potencial segregação de partículas |

| Mecânicas | Integridade estrutural comprometida | Distribuição inconsistente de reforços |

| Risco do Processo | Degradação química da liga | Mistura e solidificação não uniformes |

Eleve o Processamento do Seu Material com a KINTEK

A precisão é a diferença entre uma liga de alto desempenho e um lote desperdiçado. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta precisão projetados para atender às rigorosas demandas térmicas do processamento de Alumínio 6063.

Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis às suas necessidades exclusivas, garantindo que você atinja a janela térmica exata necessária para homogeneidade e pureza superiores. Não deixe que o desvio do sensor ou o atraso térmico comprometam seus resultados.

Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para sua aplicação laboratorial ou industrial!

Guia Visual

Referências

- Ahmed hewidy, Ibrahim Sabry. MECHANICAL AND TRIBOLOGICAL CHARACTERISTICS OF STIR-CASTING Al2O3-SiC-Gr/Al6063 HYBRID COMPOSITE. DOI: 10.21608/jest.2024.334761

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais propriedades um material deve ter para ser adequado para elementos de aquecimento? Características Chave para Desempenho em Altas Temperaturas

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- O que torna os elementos de aquecimento MoSi2 fáceis de substituir? Obtenha tempo de inatividade mínimo com capacidade de troca a quente

- Qual o papel dos elementos de aquecimento MoSi2 em experimentos de 1500 °C? Chave para Estabilidade e Precisão

- Quais são as características e usos comuns dos elementos de aquecimento por resistência metálica? Descubra Materiais Chave para Aquecimento Eficiente

- Qual é a faixa de temperatura onde os elementos de aquecimento de MoSi2 não devem ser usados por longos períodos? Evite 400-700°C para Prevenir Falhas

- Como álcalis, óxidos alcalinos e metais fundidos afetam os elementos de aquecimento de carboneto de silício? Previna Danos para uma Vida Útil Longa

- Como os materiais de coeficiente térmico positivo (PTC) funcionam como elementos de aquecimento? Descubra o Aquecimento Autorregulável para Segurança e Eficiência