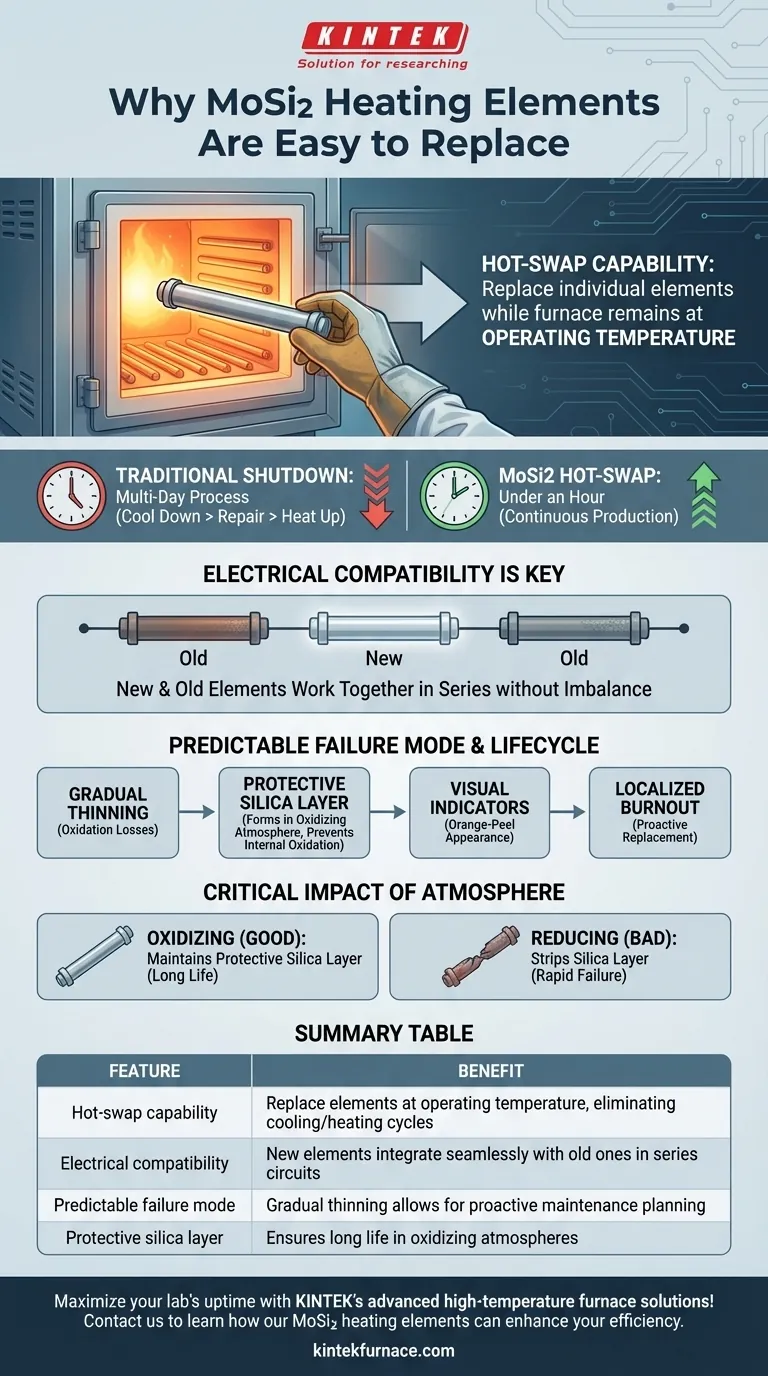

A característica distintiva que torna os elementos de aquecimento de Dissiliceto de Molibdénio (MoSi2) fáceis de substituir é a capacidade de trocá-los individualmente enquanto o forno permanece à temperatura de operação. Esta característica única permite a produção contínua e minimiza drasticamente o dispendioso tempo de inatividade associado ao arrefecimento e reaquecimento de um forno de alta temperatura.

A facilidade de substituição dos elementos MoSi2 é uma vantagem crítica de design enraizada na sua estabilidade material. Como os elementos novos e antigos são eletricamente compatíveis, uma unidade avariada pode ser substituída individualmente sem perturbar todo o sistema de aquecimento ou exigir um desligamento completo do forno.

O Princípio Fundamental: Minimizando o Tempo de Inatividade Operacional

O principal benefício do design dos elementos MoSi2 gira em torno da manutenção da operação contínua. Em processos industriais de alta temperatura, desligar um forno é um evento significativo que custa tempo e dinheiro.

Eliminando Desligamentos Custosos

A manutenção tradicional de fornos frequentemente requer um ciclo completo de arrefecimento, realização do reparo e aquecimento lento de volta à temperatura.

Os elementos MoSi2 podem ser substituídos enquanto o forno está quente, transformando um processo de vários dias numa tarefa que muitas vezes pode ser concluída em menos de uma hora, garantindo a continuidade da produção.

A Compatibilidade Elétrica é Fundamental

Um fator crítico que permite esta conveniência é a excelente compatibilidade entre elementos antigos e novos.

Ao contrário de alguns materiais de aquecimento que alteram significativamente a resistência elétrica à medida que envelhecem, os elementos MoSi2 permanecem relativamente estáveis. Isso significa que um novo elemento pode ser conectado a um circuito em série com elementos mais antigos e existentes sem criar desequilíbrios na distribuição de energia ou no desempenho.

Projetado para Circuitos em Série

Os elementos MoSi2 são tipicamente conectados em circuitos em série. Quando um elemento falha, ele cria um circuito aberto, e toda a zona para de aquecer.

A capacidade de identificar e substituir rapidamente o único componente avariado é essencial para restaurar prontamente a operação do forno.

Compreendendo o Ciclo de Vida e o Modo de Falha

O processo de substituição também é influenciado pela forma como esses elementos envelhecem e, eventualmente, falham. A sua falha é previsível, permitindo uma manutenção proativa em vez de reativa.

Falha por Desbaste Gradual

Os elementos MoSi2 geralmente não falham repentinamente. Em vez disso, eles falham devido ao desbaste gradual causado por perdas de oxidação ao longo de uma longa vida útil.

À medida que o elemento afina, a sua densidade de potência aumenta até que um ponto localizado sobreaqueça e queime. Este desgaste previsível permite que os operadores antecipem as substituições.

A Camada Protetora de Sílica

Na sua condição ideal de operação — uma atmosfera oxidante — os elementos formam uma camada externa protetora de sílica (vidro). Esta camada previne a oxidação interna e é a chave para a sua longa vida em temperaturas extremas.

Indicadores Visuais de Envelhecimento

Em temperaturas muito altas, o crescimento de grãos pode contribuir para o desbaste e pode dar à superfície do elemento uma aparência de "casca de laranja". Isso pode servir como um sinal visual de que o elemento está a aproximar-se do fim da sua vida útil.

Compreendendo as Trocas e as Melhores Práticas

Embora robustos, os elementos MoSi2 possuem requisitos operacionais específicos que devem ser respeitados para maximizar a sua vida útil e desempenho.

O Impacto Crítico da Atmosfera

A vida útil dos elementos MoSi2 depende muito do ambiente do forno. Eles são projetados para trabalho contínuo numa atmosfera rica em oxigénio (oxidante).

Mudar para uma atmosfera redutora (como hidrogénio ou amónia craqueada) é altamente prejudicial. Isso remove a camada protetora de sílica, deixando o elemento vulnerável à rápida oxidação interna e falha prematura.

Vulnerabilidade à Contaminação

Esses elementos são suscetíveis a danos por certos contaminantes. Os técnicos devem ser diligentes para prevenir problemas.

Por exemplo, não secar adequadamente a zircónia colorida ou pintada antes do aquecimento pode libertar vapores que atacam os elementos. A manutenção adequada do forno e os procedimentos operacionais limpos são primordiais.

Integridade Mecânica

Os elementos MoSi2 modernos beneficiam de um processo especial de moldagem de juntas que lhes confere forte resistência ao impacto. No entanto, como muitos materiais à base de cerâmica, eles podem ser frágeis à temperatura ambiente e devem ser manuseados com cuidado durante a instalação.

Aplicando Isto às Suas Operações

Para aproveitar ao máximo o benefício dos elementos MoSi2, alinhe a sua estratégia de manutenção com o seu objetivo operacional principal.

- Se o seu foco principal é maximizar o tempo de atividade: Treine técnicos em procedimentos de substituição a quente seguros. Esta capacidade é a maior vantagem para evitar paragens na produção.

- Se o seu foco principal é prolongar a vida útil do elemento: Mantenha uma atmosfera oxidante consistente. Evite alternar entre ambientes oxidantes e redutores para preservar a camada protetora de sílica do elemento.

- Se o seu foco principal é garantir a fiabilidade do processo: Implemente protocolos rigorosos para prevenir a contaminação. Certifique-se de que todos os materiais colocados no forno estão limpos e devidamente preparados para evitar ataques químicos aos elementos.

Ao compreender tanto as vantagens únicas de substituição quanto os parâmetros operacionais críticos dos elementos MoSi2, pode garantir a máxima eficiência e produtividade do forno.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Capacidade de troca a quente | Substitua os elementos à temperatura de operação, eliminando ciclos de arrefecimento/aquecimento |

| Compatibilidade elétrica | Novos elementos integram-se perfeitamente com os antigos em circuitos em série |

| Modo de falha previsível | O desbaste gradual permite o planeamento de manutenção proativa |

| Camada protetora de sílica | Garante longa vida útil em atmosferas oxidantes |

Maximize o tempo de atividade do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excecional P&D e fabrico interno, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades exclusivas. Contacte-nos hoje para saber como os nossos elementos de aquecimento MoSi2 e suporte personalizado podem melhorar a sua eficiência operacional e reduzir o tempo de inatividade!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil