Em aplicações de alta temperatura, álcalis, óxidos alcalinos e certos metais fundidos são severamente prejudiciais aos elementos de aquecimento de carboneto de silício (SiC). Essas substâncias iniciam reações químicas e corrosão acima de temperaturas específicas, levando à formação de novos compostos, degradação da estrutura do elemento e uma redução significativa tanto na eficiência de aquecimento quanto na vida útil operacional.

A longevidade e o desempenho dos elementos de aquecimento de carboneto de silício dependem inteiramente da compatibilidade química dentro do forno. A contaminação por álcalis, óxidos alcalinos ou metais fundidos específicos inicia reações químicas irreversíveis em altas temperaturas, levando à falha estrutural e a uma rápida perda de eficiência de aquecimento.

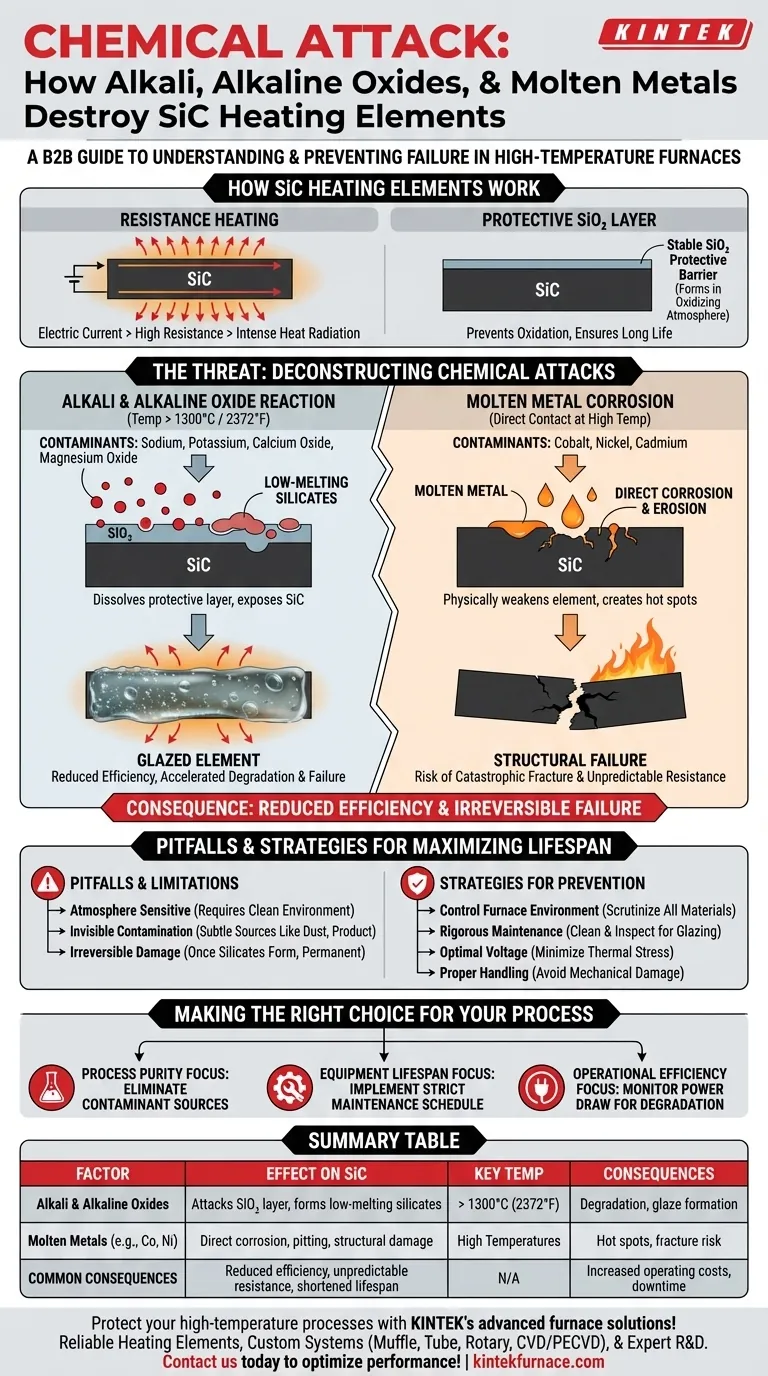

Como os Elementos de SiC Funcionam

O Princípio do Aquecimento por Resistência

Os elementos de carboneto de silício funcionam passando uma corrente elétrica através do material SiC. Devido à sua resistência elétrica inerente, o elemento aquece intensamente e irradia essa energia térmica para aquecer o forno e seu conteúdo. A temperatura é precisamente controlada ajustando a corrente elétrica fornecida ao elemento.

A Camada Protetora de Sílica

Sob condições normais de operação em uma atmosfera oxidante, uma fina e estável camada de dióxido de silício (SiO₂) se forma naturalmente na superfície do elemento de SiC. Essa camada vítrea atua como uma barreira protetora, prevenindo a oxidação adicional do carboneto de silício subjacente e garantindo uma longa vida útil. Os ataques químicos discutidos aqui visam principalmente essa camada protetora vital.

Desconstruindo os Ataques Químicos

A Reação de Álcalis e Óxidos Alcalinos

Em temperaturas que excedem 1300°C (2372°F), contaminantes como álcalis (por exemplo, sódio, potássio) e óxidos de metais alcalino-terrosos (por exemplo, óxido de cálcio, óxido de magnésio) tornam-se altamente reativos. Eles atacam a camada protetora de SiO₂, reagindo com ela para formar vários silicatos de baixo ponto de fusão.

Essa reação dissolve efetivamente a camada protetora, expondo SiC fresco à atmosfera do forno. O processo cria um "esmalte" no elemento, reduz sua capacidade de irradiar calor eficientemente e, em última análise, leva à degradação acelerada e à falha.

Corrosão por Metais Fundidos

Certos metais fundidos, como cobalto, níquel e cádmio, são diretamente corrosivos ao próprio material de carboneto de silício. Quando esses metais entram em contato com o elemento em altas temperaturas, eles podem causar corrosão por pite, erosão e danos estruturais profundos.

Este é um ataque químico direto que enfraquece fisicamente o elemento de aquecimento, criando pontos quentes e aumentando o risco de uma fratura catastrófica durante a operação.

A Consequência: Ineficiência e Falha

Ambos os tipos de ataque químico levam aos mesmos resultados. A resistência elétrica do elemento muda de forma imprevisível, sua integridade estrutural é comprometida e sua capacidade de irradiar calor é reduzida. Isso força a fonte de alimentação a trabalhar mais para manter a temperatura alvo, diminuindo a eficiência energética geral e encurtando a vida útil do elemento.

Compreendendo as Armadilhas e Limitações

A Atmosfera é uma Variável Crítica

Embora os elementos de SiC sejam conhecidos por sua alta resistência e excelente desempenho, eles não são quimicamente inertes. Sua adequação depende muito da atmosfera interna do forno e dos materiais específicos que estão sendo processados. A contaminação pode ser transportada pelo ar ou desgasificar diretamente da carga de trabalho.

A Contaminação é Frequentemente Invisível

A fonte de álcalis ou óxidos prejudiciais pode ser sutil. Pode vir do produto que está sendo aquecido, poeira refratária do isolamento do forno ou até mesmo materiais de manuseio usados durante o carregamento e descarregamento. O que parece um contaminante menor à temperatura ambiente pode se tornar um grande problema a 1300°C.

A Degradação é Irreversível

Uma vez que a reação química começa e os silicatos são formados, o dano é permanente. Não há uma maneira prática de reparar um elemento que sofreu um ataque químico significativo. A única solução é a prevenção.

Estratégias para Maximizar a Vida Útil do Elemento

Controle o Ambiente do Seu Forno

A estratégia mais eficaz é evitar que essas substâncias nocivas entrem na câmara do forno em primeiro lugar. Examine todos os materiais que estão sendo processados em busca de possíveis fontes de álcalis, óxidos ou metais voláteis.

Implemente Manutenção Rigorosa

A limpeza e inspeção regulares do forno são cruciais. Procure sinais de vitrificação do elemento, descoloração ou depósitos nas paredes do forno. A detecção precoce da contaminação permite que você aborde a fonte antes que ocorram danos extensos.

Opere em Voltagens Ótimas

Operar o forno na menor voltagem possível necessária para atingir a temperatura alvo pode reduzir o estresse térmico nos elementos. Isso pode retardar a taxa de reações químicas e prolongar a vida útil do elemento.

Garanta Manuseio e Instalação Adequados

Danos mecânicos, como lascas ou arranhões incorridos durante a instalação, podem criar pontos fracos na superfície do elemento. Esses pontos são mais suscetíveis a iniciar um ataque químico, portanto, o manuseio cuidadoso é fundamental.

Fazendo a Escolha Certa para o Seu Processo

Ao compreender esses mecanismos de falha, você pode controlar melhor seu processo de alta temperatura.

- Se seu foco principal é a pureza do processo: Você deve garantir que os materiais que estão sendo aquecidos não liberem álcalis, óxidos alcalinos ou metais voláteis na temperatura de operação.

- Se seu foco principal é maximizar a vida útil do equipamento: Implemente um cronograma de manutenção rigoroso para limpar o interior do forno e inspecionar os elementos em busca de sinais de ataque químico ou "vitrificação".

- Se seu foco principal é a eficiência operacional: Monitore de perto o consumo de energia, pois um aumento no consumo de energia para manter a temperatura é um indicador chave da degradação do elemento devido a reações químicas.

Em última análise, compreender e controlar o ambiente químico do seu forno é o fator mais crítico para alcançar um desempenho confiável de seus elementos de aquecimento de carboneto de silício.

Tabela Resumo:

| Fator | Efeito nos Elementos de Aquecimento de SiC | Limiares de Temperatura Chave |

|---|---|---|

| Álcalis e Óxidos Alcalinos | Atacam a camada protetora de SiO₂, formam silicatos de baixo ponto de fusão, levando à degradação | Acima de 1300°C (2372°F) |

| Metais Fundidos (por exemplo, cobalto, níquel) | Causam corrosão direta, pites e danos estruturais, criando pontos quentes | Varia conforme o metal, tipicamente altas temperaturas |

| Consequências | Eficiência de aquecimento reduzida, mudanças imprevisíveis na resistência, vida útil encurtada | N/A |

Proteja seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos e sistemas de aquecimento confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para prevenir danos químicos e estender a vida útil do equipamento. Entre em contato conosco hoje para otimizar o ambiente do seu forno e alcançar um desempenho superior!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo