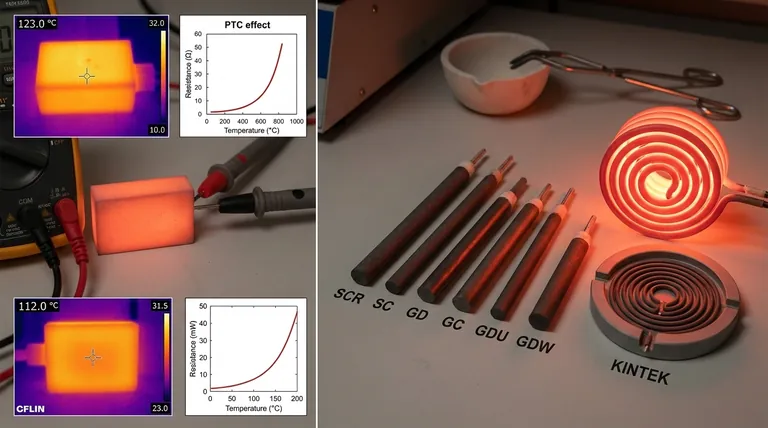

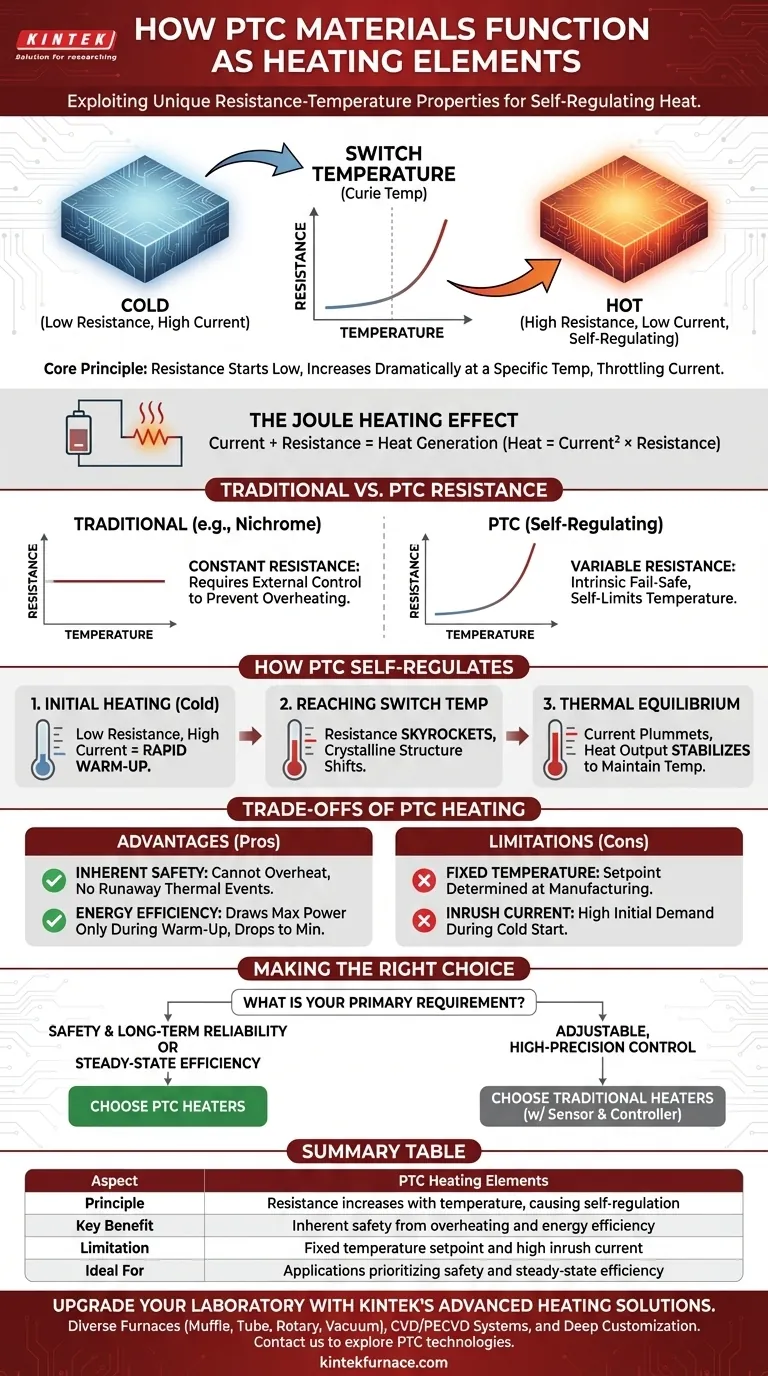

Em sua essência, os materiais de coeficiente térmico positivo (PTC) funcionam como elementos de aquecimento ao explorar uma propriedade física única: sua resistência elétrica começa baixa, mas aumenta drasticamente ao atingir uma temperatura específica. Esse aumento na resistência restringe efetivamente a corrente elétrica, fazendo com que o aquecedor limite automaticamente sua temperatura sem a necessidade de controles externos.

Diferentemente dos aquecedores tradicionais que exigem termostatos separados para evitar o superaquecimento, os elementos PTC têm um mecanismo de segurança integrado diretamente em sua composição material. Isso os torna inerentemente mais seguros e mais eficientes em termos de energia para uma ampla gama de aplicações.

O Princípio Fundamental: Aquecimento Resistivo

O Efeito Joule de Aquecimento

Todos os aquecedores resistivos, incluindo os elementos PTC, operam com base em um princípio conhecido como efeito Joule de aquecimento. Quando uma corrente elétrica passa por qualquer material com resistência elétrica, ela gera calor.

A quantidade de calor produzida é uma função da corrente ao quadrado multiplicada pela resistência. Esta é a base do aquecimento elétrico.

Resistência Tradicional vs. PTC

Um elemento de aquecimento tradicional, como um fio de nicromo, tem uma resistência relativamente estável e constante. Ele continuará a gerar calor e a ficar mais quente enquanto houver energia aplicada, criando um risco de superaquecimento, a menos que seja gerenciado por um sensor e controlador externos.

Os materiais PTC se comportam de maneira diferente. Sua resistência não é constante; ela está diretamente e dramaticamente ligada à sua temperatura.

Como os Materiais PTC se Autorregulam

A Fase Inicial de Aquecimento

Quando um aquecedor PTC está frio, sua resistência elétrica é muito baixa. Isso permite que uma corrente relativamente alta flua através dele, causando rápida geração de calor e um período rápido de aquecimento.

Atingindo a Temperatura de "Comutação"

Cada material PTC é projetado com uma temperatura de "comutação" específica, frequentemente referida como temperatura de Curie. À medida que o material aquece e se aproxima dessa temperatura crítica, sua estrutura cristalina interna muda.

Essa mudança estrutural faz com que a resistência elétrica dispare, muitas vezes em várias ordens de magnitude, em uma faixa de temperatura muito estreita.

Atingindo o Equilíbrio Térmico

Esse aumento acentuado na resistência reduz drasticamente a corrente que flui através do elemento. Como a geração de calor depende da corrente, a saída de calor despenca.

O elemento para de ficar mais quente e se estabelece em um estado de equilíbrio térmico. Ele produz calor suficiente apenas para compensar o que é perdido para o ambiente circundante, mantendo efetivamente uma temperatura operacional estável.

Compreendendo as Compensações do Aquecimento PTC

A Vantagem: Segurança Inerente

O benefício mais significativo da tecnologia PTC é sua segurança inerente. Como é fisicamente incapaz de superaquecer além de sua temperatura de projeto, o risco de incêndio ou danos por um evento térmico descontrolado é virtualmente eliminado. Isso simplifica o projeto e aumenta a confiabilidade do produto.

A Vantagem: Eficiência Energética

Os aquecedores PTC são altamente eficientes na operação em estado estacionário. Eles consomem potência máxima apenas durante o aquecimento inicial. Uma vez atingida a temperatura, seu consumo de energia cai automaticamente para o nível mínimo necessário para mantê-la, evitando desperdício de energia.

A Limitação: Ponto de Ajuste de Temperatura Fixo

A temperatura de autorregulação é uma propriedade intrínseca do próprio material PTC. Você não pode ajustar facilmente esse ponto de ajuste; ele é determinado durante o processo de fabricação. Aplicações que exigem controle de temperatura variável podem ser melhor atendidas por sistemas tradicionais.

A Limitação: Corrente de Partida (Inrush Current)

Durante uma partida a frio, a resistência inicial muito baixa de um elemento PTC pode causar uma alta corrente de partida. Sua fonte de alimentação e proteção de circuito devem ser projetadas para lidar com essa demanda breve e de alta potência sem falhar.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre um PTC e um aquecedor resistivo tradicional depende inteiramente dos requisitos inegociáveis do seu projeto.

- Se o seu foco principal for segurança e confiabilidade a longo prazo: Aquecedores PTC são a escolha superior devido às suas propriedades autorreguladoras integradas que evitam o superaquecimento.

- Se o seu foco principal for minimizar o consumo de energia em um sistema em estado estacionário: Aquecedores PTC se destacam ao reduzir automaticamente o consumo de energia assim que a temperatura alvo é atingida.

- Se o seu foco principal for controle de temperatura ajustável e de alta precisão: Um elemento resistivo tradicional acoplado a um sensor e controlador PID oferece maior flexibilidade.

Ao entender este princípio fundamental de autorregulação, você pode selecionar com confiança a tecnologia de aquecimento que melhor se alinha aos seus objetivos de projeto.

Tabela de Resumo:

| Aspecto | Elementos de Aquecimento PTC |

|---|---|

| Princípio | A resistência aumenta com a temperatura, causando autorregulação |

| Principal Benefício | Segurança inerente contra superaquecimento e eficiência energética |

| Limitação | Ponto de ajuste de temperatura fixo e alta corrente de partida |

| Ideal Para | Aplicações que priorizam segurança e eficiência em estado estacionário |

Atualize Seu Laboratório com as Soluções Avançadas de Aquecimento da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Se você busca segurança aprimorada, eficiência energética ou aquecimento personalizado para seus projetos, entre em contato conosco hoje para explorar como nossas tecnologias PTC e outras tecnologias de aquecimento podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade