Em essência, um elemento de aquecimento por resistência metálica é um fio, fita ou tira especialmente projetado que converte energia elétrica em calor. Suas características primárias são alta resistividade elétrica, durabilidade e a capacidade de suportar altas temperaturas sem se degradar. Esses elementos são comumente usados em uma vasta gama de aplicações, desde eletrodomésticos simples como torradeiras e secadores de cabelo até fornos industriais de alta temperatura.

O principal desafio do aquecimento por resistência não é gerar calor, mas selecionar o material certo que possa sobreviver ao seu ambiente operacional. A escolha da liga metálica é uma compensação crítica entre a temperatura exigida, a resistência à oxidação e o custo.

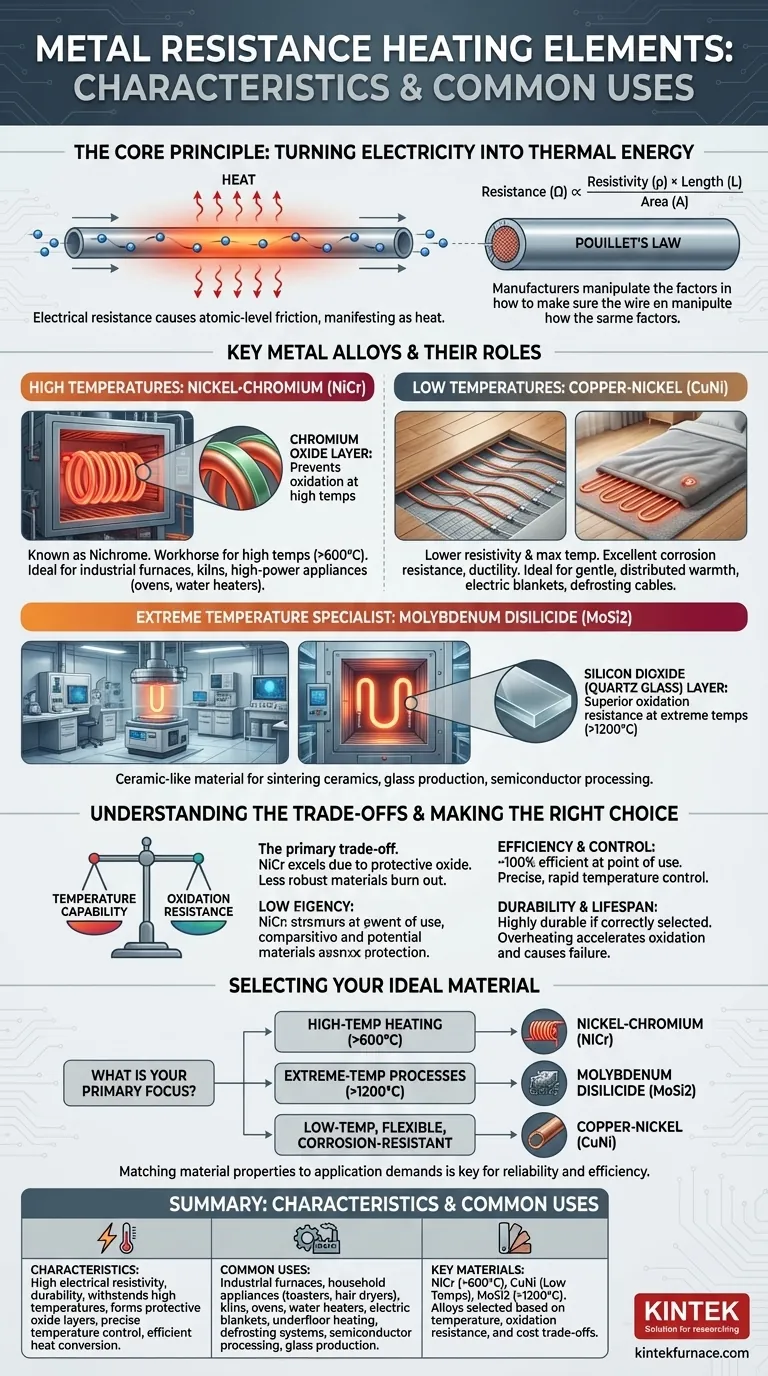

O Princípio Central: Como a Resistência Cria Calor

Transformando Eletricidade em Energia Térmica

O aquecimento por resistência funciona com um princípio simples: quando uma corrente elétrica flui através de um material, o material resiste a esse fluxo. Essa oposição, conhecida como resistência elétrica, causa atrito em nível atômico, que se manifesta como calor.

A Física da Resistência

A quantidade de resistência é governada pela lei de Pouillet, que afirma que a resistência é proporcional à resistividade inerente do material e ao seu comprimento, e inversamente proporcional à sua área de seção transversal.

Os fabricantes de elementos de aquecimento usam essa lei para criar fios de um material, comprimento e espessura específicos para produzir uma quantidade precisa de calor para uma dada voltagem.

Principais Ligas Metálicas e Seus Papéis

Diferentes aplicações exigem diferentes características de desempenho. As duas principais famílias de ligas metálicas usadas para aquecimento por resistência são Níquel-Cromo (NiCr) e Cobre-Níquel (CuNi).

Níquel-Cromo (NiCr) para Altas Temperaturas

As ligas de Níquel-Cromo, frequentemente conhecidas pelo nome comercial Nichrome, são os cavalos de batalha do aquecimento de alta temperatura.

Sua característica definidora é a capacidade de formar uma camada protetora externa de óxido de cromo quando aquecidas. Essa camada é altamente estável e impede que o metal subjacente oxide e falhe, permitindo que opere de forma confiável em temperaturas muito altas.

Isso torna o NiCr ideal para dispositivos como fornos industriais, fornos de cerâmica e aparelhos de alta potência, como fornos e aquecedores de água.

Cobre-Níquel (CuNi) para Baixas Temperaturas

As ligas de Cobre-Níquel têm menor resistividade e uma temperatura máxima de operação mais baixa em comparação com o NiCr.

No entanto, oferecem excelente resistência à corrosão e ductilidade. Sua menor produção de calor os torna perfeitos para aplicações onde é necessário um calor suave e distribuído.

Usos comuns incluem sistemas de baixa temperatura como cobertores elétricos, aquecimento de piso e cabos de degelo.

Além dos Metais Tradicionais: Especialistas em Altas Temperaturas

Para as demandas de temperatura mais extremas, os engenheiros recorrem a materiais não tradicionais que borram a linha entre metais e cerâmicas.

Dissiliceto de Molibdênio (MoSi2)

O dissiliceto de molibdênio (MoSi2) é um material semelhante à cerâmica valorizado por sua excepcional resistência à oxidação em temperaturas muito altas.

Quando aquecido, forma uma camada protetora de dióxido de silício puro, ou vidro de quartzo. Isso permite que funcione em fornos usados para sinterização de cerâmicas, produção de vidro e processamento de materiais semicondutores.

Compreendendo as Compensações

A escolha de um elemento de aquecimento envolve equilibrar desempenho, vida útil e custo. Nenhum material é perfeito para todas as situações.

O Dilema Temperatura vs. Oxidação

A principal compensação é entre a capacidade de temperatura e a resistência à oxidação. Materiais como o NiCr se destacam em altas temperaturas precisamente porque formam uma camada de óxido protetora. Materiais menos robustos simplesmente queimariam.

Eficiência e Controle

Os elementos de resistência metálica são quase 100% eficientes na conversão de eletricidade em calor no ponto de uso. Eles também permitem um controle de temperatura muito preciso e rápido, o que é uma grande vantagem sobre o aquecimento baseado em combustão.

Durabilidade e Vida Útil

Um elemento bem projetado feito do material correto para sua aplicação é altamente durável. A causa mais comum de falha é operar o elemento acima de sua temperatura nominal, o que acelera a oxidação e faz com que ele se torne quebradiço e quebre.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico dita o material ideal. Use estas diretrizes para informar sua decisão.

- Se seu foco principal é aquecimento de alta temperatura (acima de 600°C): As ligas de Níquel-Cromo (NiCr) são a escolha padrão devido à sua camada de óxido estável e protetora.

- Se seu foco principal são processos industriais de temperatura extrema (acima de 1200°C): Elementos de dissiliceto de molibdênio (MoSi2) são necessários para seu desempenho superior no ar.

- Se seu foco principal é aquecimento de baixa temperatura, flexível ou resistente à corrosão: As ligas de Cobre-Níquel (CuNi) fornecem a durabilidade necessária e a produção de calor suave para aplicações como cobertores aquecidos ou sistemas de degelo.

Em última análise, combinar as propriedades do material com as demandas da aplicação é a chave para um sistema de aquecimento confiável e eficiente.

Tabela Resumo:

| Característica | Usos Comuns | Materiais Chave |

|---|---|---|

| Alta resistividade elétrica, durabilidade, suporta altas temperaturas | Fornos industriais, eletrodomésticos (torradeiras, secadores de cabelo) | Níquel-Cromo (NiCr), Cobre-Níquel (CuNi), Dissiliceto de Molibdênio (MoSi2) |

| Forma camadas de óxido protetoras, controle preciso de temperatura | Fornos de cerâmica, fornos, aquecedores de água, cobertores elétricos, aquecimento de piso | NiCr para altas temperaturas (>600°C), CuNi para baixas temperaturas, MoSi2 para temperaturas extremas (>1200°C) |

| Conversão eficiente de calor, controle rápido, resistência à corrosão | Sistemas de degelo, processamento de semicondutores, produção de vidro | Ligas selecionadas com base na temperatura, resistência à oxidação e compensações de custo |

Precisa de uma solução personalizada de forno de alta temperatura para seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar sua eficiência com elementos e sistemas de aquecimento sob medida!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora