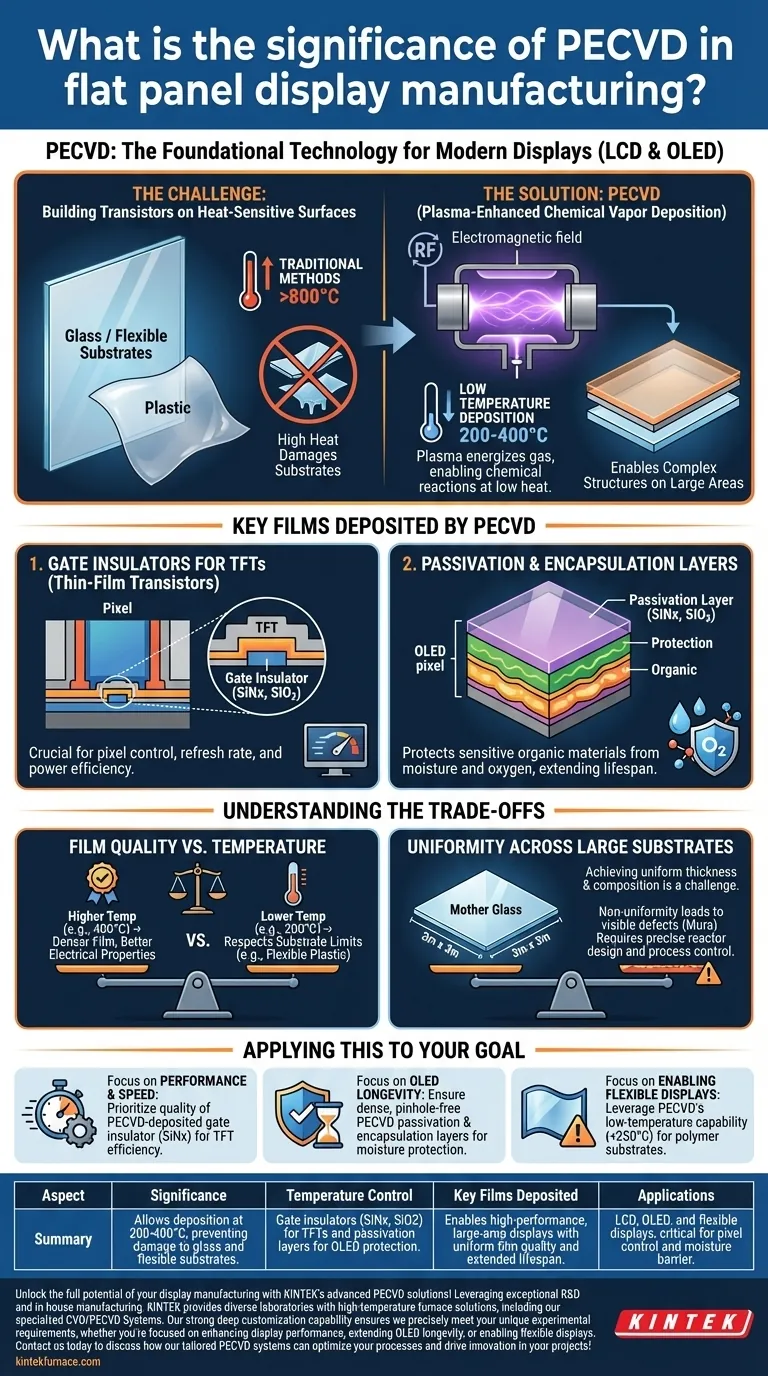

Na fabricação moderna de displays, a Deposição Química por Vapor Aprimorada por Plasma (PECVD) não é apenas um processo auxiliar; é uma tecnologia fundamental. Ela permite a criação de estruturas eletrônicas microscópicas, especificamente transistores de película fina (TFTs), que controlam cada pixel em telas LCD e OLED. Sem a PECVD, os displays de alto desempenho e grande área que usamos diariamente seriam comercialmente inviáveis.

A importância central da PECVD é sua capacidade de depositar filmes finos de alta qualidade e eletronicamente críticos em baixas temperaturas. Essa capacidade de baixa temperatura é o que permite que estruturas semicondutoras complexas sejam construídas em substratos grandes e sensíveis ao calor, como vidro ou plástico flexível, que seriam danificados ou deformados por métodos tradicionais de alta temperatura.

O Desafio Central: Construindo Transistores em Vidro

Para entender o papel da PECVD, você deve primeiro entender o problema fundamental da fabricação de displays: envolve a fabricação de semicondutores em uma superfície maciça e não tradicional.

Por que a Temperatura é o Fator Limitante

Ao contrário dos chips semicondutores construídos em pequenas e robustas bolachas de silício, os displays de tela plana são fabricados em enormes folhas de vidro ou polímeros flexíveis.

Esses substratos têm um baixo orçamento térmico. O vidro pode empenar e o plástico derreterá se submetido às altas temperaturas (frequentemente >800°C) usadas nos processos tradicionais de deposição de semicondutores.

Como a PECVD Resolve o Problema da Temperatura

A PECVD contorna a necessidade de alta energia térmica usando plasma. Um campo eletromagnético (tipicamente radiofrequência) energiza uma mistura gasosa, criando um plasma.

Este plasma contém íons e radicais altamente reativos que podem ser depositados como um filme fino na superfície do substrato. O plasma, e não o calor extremo, fornece a energia necessária para as reações químicas, permitindo que a deposição ocorra em temperaturas muito mais baixas (tipicamente 200-400°C).

Filmes Chave Depositados por PECVD em Displays

A PECVD é usada para criar várias camadas distintas, cada uma com uma função crítica na arquitetura de pixels do display.

Isoladores de Porta para Transistores de Película Fina (TFTs)

Cada pixel em um display de matriz ativa é controlado por pelo menos um TFT, que atua como um pequeno interruptor. Um componente crítico deste interruptor é o isolador de porta.

A PECVD é usada para depositar materiais dielétricos como nitreto de silício (SiNx) e dióxido de silício (SiO2) para formar essa camada isolante. A qualidade deste filme impacta diretamente o desempenho do transistor, influenciando fatores como a taxa de atualização da tela e o consumo de energia.

Camadas de Passivação e Encapsulamento

Os displays contêm materiais sensíveis que se degradam rapidamente quando expostos ao oxigênio e à umidade. Isso é especialmente verdadeiro para os materiais orgânicos em um display OLED.

A PECVD deposita camadas densas e livres de furos de nitreto de silício ou dióxido de silício sobre a eletrônica ativa. Essa camada de passivação atua como uma barreira robusta, protegendo os componentes delicados e aumentando drasticamente a vida útil operacional do display.

Compreendendo as Trocas

Embora indispensável, a PECVD é um processo governado por compromissos de engenharia que afetam custo, velocidade e qualidade final.

Qualidade do Filme vs. Temperatura de Deposição

Existe uma relação direta entre a temperatura de deposição e a qualidade do filme resultante. Embora a PECVD seja um processo de "baixa temperatura", os filmes depositados na extremidade superior de sua faixa (por exemplo, 400°C) são geralmente mais densos e possuem melhores propriedades elétricas do que aqueles depositados em temperaturas mais baixas (por exemplo, 200°C).

Escolher a temperatura certa é um ato de equilíbrio entre alcançar a qualidade de filme exigida e respeitar os limites térmicos do substrato, especialmente para displays plásticos flexíveis.

Uniformidade em Grandes Substratos

As fábricas modernas de displays usam substratos de "vidro mãe" que podem ter mais de 3 metros por 3 metros. Conquistar uma espessura e composição de filme perfeitamente uniformes em uma área tão vasta é um desafio de engenharia significativo.

A não uniformidade pode levar a variações no desempenho do transistor em todo o display, resultando em defeitos visíveis como brilho irregular (mura). O projeto do reator e o controle do processo são críticos para manter essa uniformidade.

Aplicando Isso ao Seu Objetivo

Seu foco determina qual aspecto do processo PECVD é mais crítico.

- Se seu foco principal for desempenho e velocidade do display: A qualidade do isolador de porta (SiNx) depositado por PECVD é primordial, pois dita a eficiência elétrica do TFT do pixel.

- Se seu foco principal for a longevidade do display OLED: A densidade e a integridade das camadas de passivação e encapsulamento por PECVD são os fatores mais importantes para prevenir a degradação induzida pela umidade.

- Se seu foco principal for possibilitar displays flexíveis: A capacidade da PECVD de depositar camadas eletrônicas funcionais em temperaturas muito baixas (<250°C) é o principal capacitador, permitindo o uso de substratos poliméricos.

Em última análise, a PECVD é a tecnologia crucial que traduz os princípios da microeletrônica para a macroescala dos displays de tela plana.

Tabela Resumo:

| Aspecto | Significado |

|---|---|

| Controle de Temperatura | Permite a deposição a 200-400°C, prevenindo danos a substratos de vidro e flexíveis. |

| Filmes Chave Depositados | Isoladores de porta (SiNx, SiO2) para TFTs e camadas de passivação para proteção de OLED. |

| Benefícios | Permite displays de alto desempenho e grande área com qualidade de filme uniforme e vida útil estendida. |

| Aplicações | Displays LCD, OLED e flexíveis, críticos para controle de pixel e barreira contra umidade. |

Desbloqueie todo o potencial da sua fabricação de displays com as soluções avançadas de PECVD da KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, quer você esteja focado em aprimorar o desempenho do display, estender a longevidade do OLED ou possibilitar displays flexíveis.

Entre em contato conosco hoje para discutir como nossos sistemas PECVD sob medida podem otimizar seus processos e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório