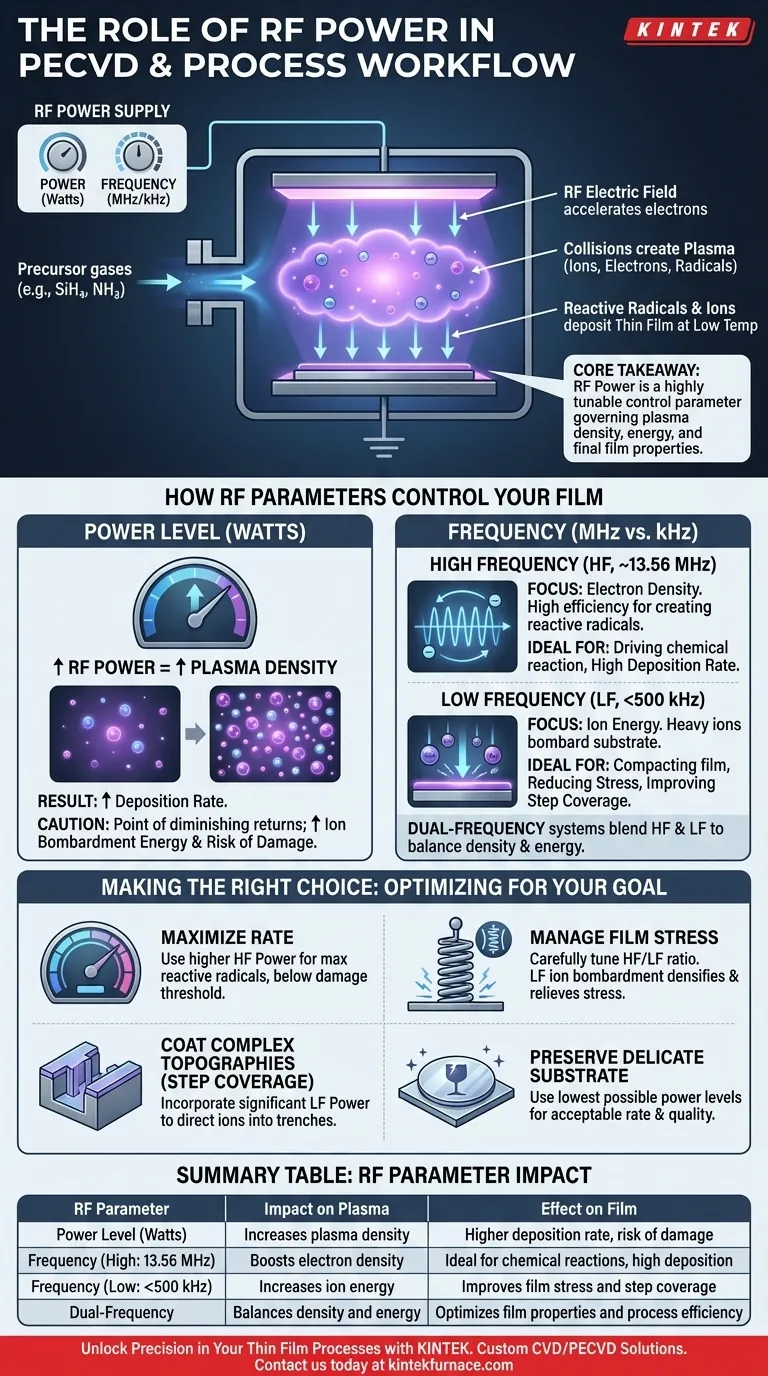

Em qualquer sistema de Deposição Química a Vapor Aprimorada por Plasma (PECVD), a potência de RF (Radiofrequência) é a fonte de energia essencial que ignita e sustenta um plasma. Este plasma transforma gases precursores relativamente inertes em espécies químicas altamente reativas, permitindo o crescimento de filmes finos em um substrato a temperaturas significativamente mais baixas do que as possíveis com métodos puramente térmicos.

O principal ponto a ser entendido é que a potência de RF não é meramente um interruptor de "ligar" para a reação. É um parâmetro de controle altamente ajustável. O nível de potência (em Watts) e a frequência (em MHz ou kHz) específicos que você aplica determinam diretamente a densidade e a energia do plasma, o que, por sua vez, governa a taxa de deposição do filme final, sua estrutura física e sua tensão interna.

O Papel Fundamental da Potência de RF: Do Gás ao Plasma

PECVD opera dentro de uma câmara de vácuo onde gases reagentes são introduzidos. A fonte de alimentação de RF é o coração deste processo, responsável por criar as condições necessárias para a deposição do filme.

Criando o Campo Elétrico

O processo começa aplicando uma voltagem de RF entre dois eletrodos dentro da câmara. Um eletrodo é tipicamente aterrado, muitas vezes servindo como suporte do substrato, enquanto o outro é energizado pela fonte de alimentação de RF. Isso cria um campo elétrico rapidamente oscilante no espaço entre eles.

A Cascata de Ionização

Este campo elétrico oscilante captura elétrons livres presentes no gás de baixa pressão e os acelera. Esses elétrons de alta energia colidem com moléculas de gás neutras (como silano, SiH₄, ou amônia, NH₃).

Essas colisões são energéticas o suficiente para arrancar elétrons adicionais das moléculas de gás, criando um efeito em cascata. O resultado é um gás parcialmente ionizado, ou plasma, composto por íons positivos, elétrons negativos e fragmentos neutros altamente reativos chamados radicais livres.

Por que o Plasma é a Chave

A Deposição Química a Vapor (CVD) tradicional depende de altas temperaturas (frequentemente >600°C) para decompor os gases precursores. No entanto, os radicais livres e íons reativos dentro de um plasma são os verdadeiros blocos de construção químicos para o filme fino.

Como a potência de RF cria essas espécies reativas diretamente, o próprio substrato não precisa ser aquecido a temperaturas extremas. Isso permite a deposição em materiais sensíveis à temperatura, como polímeros ou wafers semicondutores pré-processados.

Como os Parâmetros de RF Controlam Seu Filme

Simplesmente criar um plasma não é suficiente; controlar suas propriedades é crítico para projetar um filme específico. Os dois principais "botões" de RF que você pode girar são a potência e a frequência, e cada um tem um efeito distinto.

O Impacto do Nível de Potência (Watts)

Aumentar o nível de potência de RF geralmente aumenta a densidade do plasma. Mais potência leva a elétrons mais energéticos, colisões mais frequentes e, portanto, uma maior concentração de radicais livres.

Isso aumenta diretamente a taxa de deposição do filme. No entanto, há um ponto de retornos decrescentes. Uma vez que o gás precursor esteja substancialmente ionizado, aumentos adicionais na potência podem não aumentar a taxa e podem, em vez disso, levar a uma maior energia de bombardeamento iônico.

O Papel Crítico da Frequência (MHz vs. kHz)

A frequência da potência de RF tem um impacto profundo e distinto no comportamento do plasma.

Alta Frequência (AF), tipicamente 13.56 MHz, influencia principalmente a densidade de elétrons. Nesta alta frequência, os íons pesados no plasma não conseguem responder ao campo elétrico em rápida mudança. Apenas os elétrons leves oscilam, tornando a AF muito eficiente na geração de uma densa nuvem de radicais livres reativos. Isso é ideal para impulsionar a reação química.

Baixa Frequência (BF), tipicamente <500 kHz, influencia principalmente a energia dos íons. Nessas frequências mais baixas, os íons positivos mais pesados têm tempo suficiente para acelerar em resposta ao campo elétrico. Isso faz com que eles bombardeiem a superfície do substrato com energia significativa, o que pode compactar o filme em crescimento, reduzir a tensão e melhorar a cobertura de degraus em estruturas complexas tipo trincheira.

Compreendendo as Trocas

Manipular os parâmetros de RF é um ato de equilíbrio. Otimizar para uma propriedade muitas vezes ocorre em detrimento de outra.

Alta Potência: O Risco de Danos

Embora uma potência mais alta aumente a taxa de deposição, ela também aumenta a energia do bombardeamento iônico. O bombardeamento excessivo pode introduzir defeitos, criar tensões indesejáveis ou até mesmo pulverizar e danificar fisicamente o filme em crescimento ou o substrato subjacente.

Baixa Potência: O Desafio da Taxa de Deposição

Operar com potência muito baixa é mais suave para o substrato, mas resulta em uma taxa de deposição lenta. Isso pode tornar o processo muito demorado e caro para ambientes de fabricação de alto volume.

Dualidade de Frequência: A Necessidade de Equilíbrio

Usar apenas potência de AF pode produzir uma alta taxa de deposição, mas pode resultar em filmes com propriedades mecânicas pobres ou alta tensão interna. Por outro lado, usar apenas potência de BF pode ser ineficiente na criação do plasma em primeiro lugar. É por isso que muitos sistemas avançados de PECVD são de dupla frequência, misturando potência de AF e BF para controlar independentemente a densidade do plasma e a energia do bombardeamento iônico.

Fazendo a Escolha Certa para o Seu Processo

Suas configurações ideais de RF dependem inteiramente do resultado desejado para seu filme fino.

- Se seu foco principal é maximizar a taxa de deposição: Use um nível de potência de AF mais alto para gerar a maior densidade possível de radicais reativos, mas mantenha-se abaixo do ponto onde ocorrem danos ao filme.

- Se seu foco principal é gerenciar a tensão do filme: Ajuste cuidadosamente a proporção de potência de AF para BF. Uma pequena quantidade de bombardeamento iônico de BF pode ajudar a densificar o filme e aliviar a tensão de tração ou compressão.

- Se seu foco principal é revestir topografias complexas (cobertura de degraus): Incorpore um componente significativo de potência de BF para direcionar os íons para valas e paredes laterais.

- Se seu foco principal é preservar um substrato delicado: Use os níveis de potência mais baixos possíveis que ainda atinjam uma taxa de deposição e qualidade de filme aceitáveis.

Dominar esses parâmetros de RF transforma o PECVD de um processo complexo em uma ferramenta de engenharia precisa e poderosa para a fabricação de filmes finos.

Tabela Resumo:

| Parâmetro de RF | Impacto no Plasma | Efeito no Filme |

|---|---|---|

| Nível de Potência (Watts) | Aumenta a densidade do plasma | Maior taxa de deposição, risco de danos |

| Frequência (Alta: 13.56 MHz) | Impulsiona a densidade de elétrons | Ideal para reações químicas, alta deposição |

| Frequência (Baixa: <500 kHz) | Aumenta a energia dos íons | Melhora a tensão do filme e a cobertura de degraus |

| Dupla Frequência | Equilibra densidade e energia | Otimiza as propriedades do filme e a eficiência do processo |

Desbloqueie a Precisão em Seus Processos de Filmes Finos com a KINTEK

Aproveitando um P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, seja para otimizar as taxas de deposição, gerenciar a tensão do filme ou revestir topografias complexas.

Entre em contato conosco hoje para discutir como nossas soluções PECVD sob medida podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos