No campo da fabricação avançada de materiais, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) desempenha um papel crítico ao permitir a criação de filmes finos uniformes e de alta qualidade em temperaturas significativamente mais baixas do que os métodos tradicionais. Ela usa um plasma energizado para impulsionar as reações químicas necessárias para a deposição, dando aos engenheiros controle preciso sobre as propriedades do filme final em uma ampla variedade de materiais.

A vantagem fundamental do PECVD é sua capacidade de desvincular a fonte de energia de deposição do calor. Ao usar plasma em vez de altas temperaturas, ele permite o crescimento de filmes densos, puros e altamente controlados em substratos que seriam danificados ou destruídos por processos térmicos convencionais.

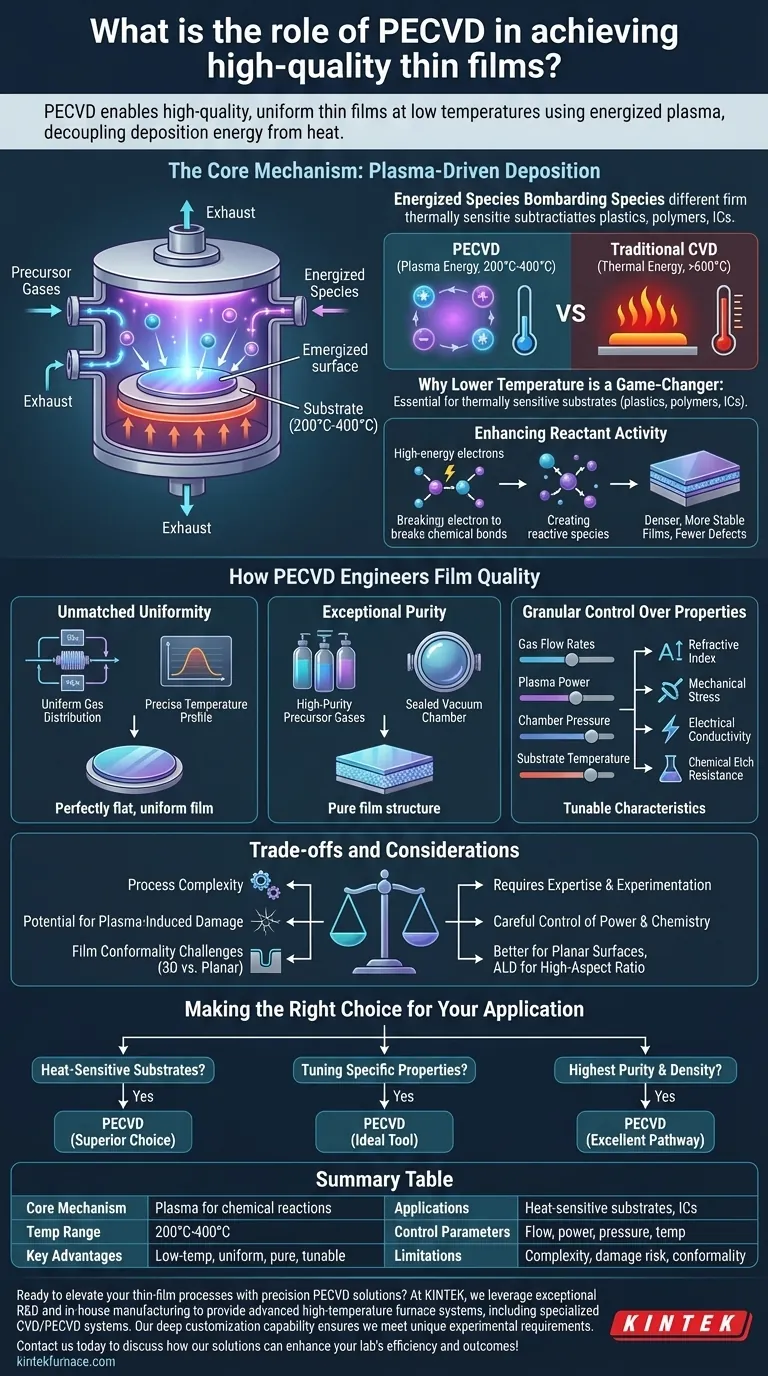

O Mecanismo Central: Deposição Impulsionada por Plasma

A característica definidora do PECVD é o uso de plasma — um gás ionizado contendo elétrons, íons e espécies neutras. Este plasma fornece a energia necessária para quebrar os gases precursores e iniciar as reações químicas de formação do filme.

Por que a Temperatura Mais Baixa é um Diferencial

A Deposição Química a Vapor (CVD) tradicional depende de alta energia térmica (geralmente >600°C) para impulsionar as reações. O PECVD atinge o mesmo resultado em temperaturas muito mais baixas, tipicamente entre 200°C e 400°C.

Esta capacidade de baixa temperatura é essencial para depositar filmes em substratos termicamente sensíveis, como plásticos, polímeros ou circuitos integrados complexos que não podem suportar altas temperaturas sem danos.

Aumentando a Atividade dos Reagentes

Os elétrons de alta energia dentro do plasma quebram eficientemente as ligações químicas dos gases precursores. Isso cria espécies altamente reativas que se depositam prontamente na superfície do substrato.

Essa reatividade aprimorada permite um melhor controle sobre a microestrutura e a composição química do filme, levando a filmes mais densos, mais estáveis e com menos defeitos.

Como o PECVD Engenheira a Qualidade do Filme

Alcançar um filme de "alta qualidade" não é acidental; é o resultado do controle meticuloso do ambiente de deposição. Os sistemas PECVD são projetados para fornecer esse controle em vários níveis-chave.

Alcançando Uniformidade Inigualável

Filmes de alta qualidade devem ser consistentes em todo o substrato. Os reatores PECVD são projetados com sistemas uniformes de distribuição de gás e perfis de temperatura precisos.

Este design de hardware garante que cada parte do substrato seja exposta às mesmas condições de reação, resultando em espessura de filme altamente uniforme e propriedades consistentes de ponta a ponta.

Garantindo Pureza Excepcional

A pureza do filme é primordial, especialmente em aplicações de semicondutores e ópticas. O processo começa com gases precursores de alta pureza.

Como a deposição ocorre em uma câmara de vácuo controlada e selada, a introdução de impurezas atmosféricas ou ambientais é minimizada, levando a um filme com a composição química desejada.

Obtendo Controle Granular Sobre as Propriedades

O PECVD permite o ajuste fino das características finais de um filme, ajustando os principais parâmetros do processo. Isso inclui:

- Taxas de fluxo de gás

- Potência do plasma

- Pressão da câmara

- Temperatura do substrato

Ao manipular essas variáveis, os engenheiros podem ajustar precisamente propriedades como índice de refração, tensão mecânica, condutividade elétrica e resistência à corrosão química para atender aos requisitos exatos da aplicação.

Compreendendo as Vantagens e Considerações

Embora poderoso, o PECVD não é isento de complexidades. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

Complexidade do Processo

O grande número de parâmetros controláveis que conferem ao PECVD sua flexibilidade também aumenta sua complexidade. Desenvolver uma receita de processo estável e repetível exige significativa experiência e experimentação.

Potencial de Dano Induzido por Plasma

O mesmo plasma de alta energia que permite a deposição em baixa temperatura pode, às vezes, causar danos à superfície de materiais extremamente sensíveis. Esse risco pode ser mitigado através do controle cuidadoso da potência e química do plasma, mas permanece um fator a ser considerado.

Conformidade do Filme

Embora excelente para superfícies planas, alcançar um revestimento perfeitamente uniforme (ou cobertura "conformável") sobre estruturas 3D complexas de alta relação de aspecto pode ser mais desafiador com o PECVD em comparação com outros métodos como a Deposição por Camada Atômica (ALD).

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar PECVD deve ser impulsionada pelos requisitos específicos do seu projeto.

- Se o seu foco principal é depositar em substratos sensíveis ao calor: O PECVD é quase sempre a escolha superior devido ao seu processo fundamentalmente de baixa temperatura.

- Se o seu foco principal é ajustar propriedades ópticas ou elétricas específicas: O controle granular sobre os parâmetros do processo torna o PECVD uma ferramenta ideal para engenharia de características de filme personalizadas.

- Se o seu foco principal é alcançar a mais alta pureza e densidade de filme possível: O PECVD oferece um excelente caminho, entregando resultados muito superiores a muitos métodos de deposição física.

Ao compreender seus princípios fundamentais e vantagens, você pode alavancar efetivamente o PECVD para obter resultados de filmes finos precisos e confiáveis.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Mecanismo Central | Usa plasma para reações químicas, desacoplando energia do calor |

| Faixa de Temperatura | 200°C a 400°C, muito menor que o CVD tradicional (>600°C) |

| Principais Vantagens | Deposição em baixa temperatura, filmes uniformes, alta pureza, propriedades ajustáveis |

| Aplicações | Ideal para substratos sensíveis ao calor, como plásticos e circuitos integrados |

| Parâmetros de Controle | Taxas de fluxo de gás, potência do plasma, pressão da câmara, temperatura do substrato |

| Limitações | Complexidade do processo, potencial dano induzido por plasma, desafios de conformidade |

Pronto para elevar seus processos de filmes finos com soluções PECVD de precisão? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer sistemas avançados de forno de alta temperatura, incluindo nossos sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais únicos, seja trabalhando com substratos sensíveis ou necessitando de propriedades de filme personalizadas. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura