O papel principal dos termopares tipo K e das plataformas eletrônicas de registro de dados é fornecer quantificação precisa e em tempo real da dinâmica térmica dentro das reações fotocatalíticas. Ao inserir o termopar diretamente no reator, os pesquisadores podem monitorar as flutuações de temperatura da solução, enquanto a plataforma eletrônica captura curvas detalhadas de aumento de temperatura durante a iluminação para avaliar a eficiência do sistema.

Dados térmicos precisos são a ponte entre a observação de uma reação e a compreensão de seu mecanismo. Permite que os pesquisadores vão além da simples observação e determinem quantitativamente se uma reação é impulsionada pela dinâmica linear de portadores quentes ou pelo aprimoramento fototérmico não linear.

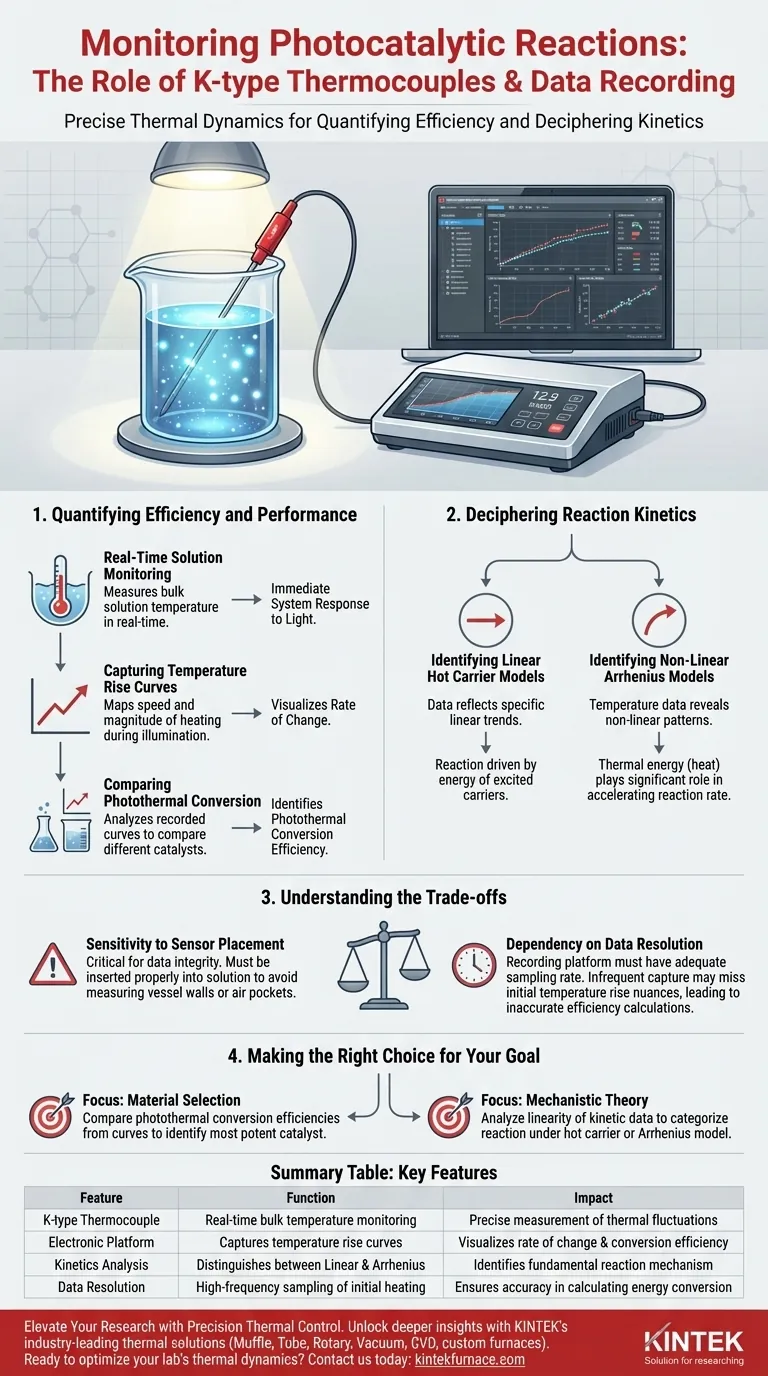

Quantificando Eficiência e Desempenho

Monitoramento de Solução em Tempo Real

Termopares tipo K são especificamente utilizados para medir a temperatura de volume da solução dentro do reator.

Como essas medições ocorrem em tempo real, elas fornecem uma leitura imediata de como o sistema responde à exposição à luz.

Captura de Curvas de Aumento de Temperatura

A plataforma eletrônica de registro de dados é essencial para visualizar a taxa de variação ao longo do tempo.

Ela registra a "curva de aumento de temperatura", que mapeia a velocidade e a magnitude do aquecimento durante a fase de iluminação.

Comparando Conversão Fototérmica

Ao analisar essas curvas registradas, os pesquisadores podem comparar diferentes catalisadores lado a lado.

Esses dados revelam a eficiência de conversão fototérmica de cada catalisador específico, identificando quais materiais são mais eficazes na conversão de energia luminosa em energia térmica.

Decifrando a Cinética da Reação

Identificando Modelos Lineares de Portadores Quentes

Os dados coletados são cruciais para modelar a cinética da reação.

Se os dados registrados refletirem tendências lineares específicas, isso sugere que a reação segue um modelo linear de portadores quentes, onde a reação é impulsionada principalmente pela energia dos portadores excitados.

Identificando Modelos Não Lineares de Arrhenius

Inversamente, os dados de temperatura podem revelar padrões não lineares.

Esses padrões indicam que a reação segue um modelo não linear de aprimoramento fototérmico de Arrhenius, sugerindo que a energia térmica (calor) desempenha um papel significativo na aceleração da taxa de reação.

Compreendendo os Compromissos

Sensibilidade à Colocação do Sensor

Embora os termopares tipo K sejam robustos, sua colocação é crítica para a integridade dos dados.

O sensor deve ser inserido corretamente na solução; caso contrário, ele pode registrar a temperatura das paredes do reator ou de bolsões de ar em vez do próprio meio reacional.

Dependência da Resolução dos Dados

A plataforma de gravação eletrônica é tão útil quanto sua taxa de amostragem.

Se a plataforma não conseguir capturar pontos de dados com frequência suficiente, ela pode perder as nuances do aumento inicial de temperatura, levando a cálculos imprecisos da eficiência de conversão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor do seu conjunto experimental, alinhe sua análise com seus objetivos de pesquisa específicos:

- Se o seu foco principal for a seleção de materiais: Compare as eficiências de conversão fototérmica derivadas das curvas de aumento de temperatura para identificar o catalisador mais potente.

- Se o seu foco principal for a teoria mecanicista: Analise a linearidade dos seus dados cinéticos para categorizar definitivamente a reação sob um modelo de portadores quentes ou de Arrhenius.

Dados térmicos precisos são a chave para distinguir entre aquecimento simples e comportamento catalítico complexo.

Tabela Resumo:

| Característica | Função na Pesquisa Fotocatalítica | Impacto na Qualidade dos Dados |

|---|---|---|

| Termopar Tipo K | Monitoramento em tempo real da temperatura de volume da solução | Medição precisa de flutuações térmicas |

| Plataforma Eletrônica | Captura curvas de aumento de temperatura durante a iluminação | Visualiza taxa de variação e eficiência de conversão |

| Análise Cinética | Distingue entre modelos Lineares de Portadores Quentes vs. Arrhenius | Identifica o mecanismo fundamental da reação |

| Resolução de Dados | Amostragem de alta frequência das fases iniciais de aquecimento | Garante precisão no cálculo da conversão de energia |

Eleve Sua Pesquisa com Controle Térmico de Precisão

Desbloqueie insights mais profundos em suas reações fotocatalíticas com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura customizados para suas necessidades experimentais exclusivas.

Se você está analisando a eficiência de conversão fototérmica ou decifrando a cinética complexa da reação, nosso equipamento de engenharia de precisão garante a precisão e a confiabilidade que seus dados exigem.

Pronto para otimizar a dinâmica térmica do seu laboratório? Entre em contato conosco hoje para discutir seus requisitos de forno customizado com nossos especialistas.

Guia Visual

Referências

- Dreenan Shea, Mita Dasog. Decoding Plasmonic Enhancement Pathways in Group 4 Metal Nitride‐TiO<sub>2</sub> Composites: Rhodamine B Dye Degradation Case Study. DOI: 10.1002/nano.70059

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como funcionam os elementos de aquecimento de halogéneo de quartzo e onde são utilizados? Descubra Soluções de Calor Radiante Rápidas e Eficientes

- O que a baixa pressão de vapor indica sobre os elementos de aquecimento de grafite? Estabilidade Superior para Aplicações de Alta Temperatura

- Quais recursos de segurança os aquecedores infravermelhos de cerâmica incluem? Garanta um aquecimento seguro e eficiente para o seu espaço

- O MoSi2 é uma cerâmica? Desvendando o Potencial de um Material Híbrido de Alta Temperatura

- Quais são os perigos associados ao disiliceto de molibdénio? Gerir Riscos em Aplicações de Alta Temperatura

- Para quais aplicações industriais os elementos de aquecimento de SiC são adequados? Potenciando Processos de Alta Temperatura com Eficiência

- Quais condições operacionais devem ser evitadas com elementos de aquecimento MoSi2? Previna Falhas Prematuras e Estenda a Vida Útil

- Qual é a faixa de temperatura de trabalho para Elementos de Aquecimento de Carbeto de Silício Tipo DM? Otimize Seus Processos de Alta Temperatura