A faixa operacional efetiva para elementos de aquecimento de Carbeto de Silício (SiC) Tipo DM está entre 1200°C e 1400°C. Esta janela específica é onde o material oferece o melhor equilíbrio entre eficiência térmica, integridade estrutural e vida útil operacional. Operar fora desta faixa pode comprometer significativamente o desempenho e levar a falhas prematuras.

Compreender a faixa de 1200-1400°C não é apenas conhecer um limite simples; é reconhecer a janela de desempenho ideal ditada pela ciência do material e pelo design físico do elemento. Respeitar esta janela é fundamental tanto para a eficiência quanto para a longevidade.

Por Que Esta Faixa de Temperatura Específica?

A faixa de operação especificada é um resultado direto das propriedades fundamentais do carbeto de silício. Não é um número arbitrário, mas sim uma janela cuidadosamente definida para função ideal.

O Material: Carbeto de Silício (SiC)

O carbeto de silício é uma cerâmica de alto desempenho conhecida por sua força e estabilidade excepcionais em temperaturas muito altas. Sua alta densidade (3,2 g/cm³) e dureza extrema (9,5 Mohs) permitem que ele resista às condições rigorosas dentro de um forno industrial.

No entanto, seus comportamentos elétricos e físicos mudam drasticamente com a temperatura, ditando suas condições operacionais ideais.

Abaixo de 1200°C: O Risco de Oxidação Aumentada

Embora os elementos possam funcionar em temperaturas mais baixas, a operação prolongada abaixo de 1200°C não é recomendada. Nessas temperaturas altas "mais frias", pode ocorrer uma forma de oxidação que degrada gradualmente o material e aumenta sua resistência elétrica a uma taxa acelerada, encurtando sua vida útil.

Acima de 1400°C: O Ponto de Envelhecimento Acelerado

Exceder a temperatura máxima de 1400°C submete o carbeto de silício a um estresse térmico que acelera significativamente a degradação do material. Isso encurta drasticamente a vida útil do elemento e aumenta o risco de falha mecânica.

Compreendendo o Design Tipo DM

A designação "Tipo DM" refere-se a uma construção física específica que é otimizada para aplicações em fornos. Cada característica serve a um propósito distinto.

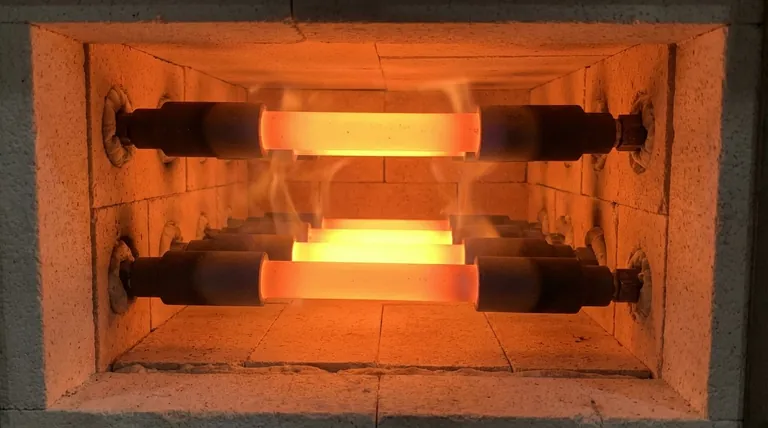

O Tubo Oco: Radiação de Calor Eficiente

O corpo principal do elemento é um tubo oco. Este design maximiza a área de superfície, permitindo que ele irradie calor de forma uniforme e eficiente para a câmara do forno. Isso é crucial para aplicações como queima de cerâmica e tratamento de metais, onde o aquecimento uniforme é primordial.

As Extremidades Espessas: Conexões Frias e Seguras

O elemento apresenta extremidades sólidas e espessas, frequentemente chamadas de "extremidades frias". Estas extremidades têm uma área de seção transversal maior, o que reduz sua resistência elétrica em comparação com a "zona quente" oca.

Como resultado, as extremidades permanecem significativamente mais frias. Este design permite que o elemento passe pelo isolamento da parede do forno e se conecte à alimentação elétrica sem superaquecer os terminais ou a estrutura do forno.

Compreendendo as Compensações

Embora altamente eficazes, os elementos de SiC têm características específicas que os usuários devem gerenciar para garantir uma operação confiável.

Fragilidade à Temperatura Ambiente

A mesma dureza que torna o SiC durável em altas temperaturas também o torna muito quebradiço à temperatura ambiente. Os elementos devem ser manuseados com extremo cuidado durante o transporte, armazenamento e instalação. Choques mecânicos ou impactos podem facilmente causar uma fratura.

Aumento da Resistência ao Longo do Tempo

Todos os elementos de aquecimento de carbeto de silício envelhecem, e uma característica chave desse envelhecimento é um aumento gradual na resistência elétrica. Seu sistema de alimentação deve ser capaz de compensar essa mudança, fornecendo tensão aumentada ao longo do tempo para manter a saída de potência e a temperatura desejadas.

Sensibilidade à Atmosfera

A atmosfera dentro do forno pode impactar a vida útil do elemento. Embora robustos, certos vapores químicos ou atmosferas altamente redutoras podem reagir com o carbeto de silício e acelerar sua degradação, mesmo quando operando dentro da faixa de temperatura correta.

Como Aplicar Isso ao Seu Processo

Escolher e usar esses elementos corretamente requer a correspondência de suas propriedades com seus objetivos operacionais específicos.

- Se seu foco principal for tratamento térmico de metais ou produção de cerâmica: Mantenha rigorosamente sua temperatura de processo dentro da janela de 1200-1400°C para garantir a vida útil máxima do elemento e aquecimento consistente.

- Se seu foco principal for fabricação de semicondutores: O controle preciso da temperatura é fundamental, portanto, planeje um sistema de controle de potência que possa se ajustar à mudança natural de resistência do elemento ao longo de sua vida útil.

- Se você estiver instalando ou substituindo elementos: Lembre-se sempre de sua fragilidade em temperaturas ambientes e manuseie-os com cuidado para evitar quebras antes mesmo de serem usados.

Ao entender esses princípios, você pode alavancar as propriedades exclusivas dos elementos de SiC Tipo DM para alcançar um processamento estável e eficiente em alta temperatura.

Tabela de Resumo:

| Característica | Detalhes |

|---|---|

| Faixa de Temperatura Ideal | 1200°C a 1400°C |

| Material | Carbeto de Silício (SiC) |

| Design Chave | Tubo oco para radiação de calor, extremidades frias espessas |

| Considerações Chave | Frágil à temperatura ambiente, a resistência aumenta com o tempo, sensível às atmosferas |

| Aplicações | Tratamento térmico de metais, produção de cerâmica, fabricação de semicondutores |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o ajuste preciso para suas necessidades experimentais exclusivas, como otimizar elementos de aquecimento de SiC Tipo DM para desempenho superior. Entre em contato conosco hoje para discutir como podemos aprimorar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção