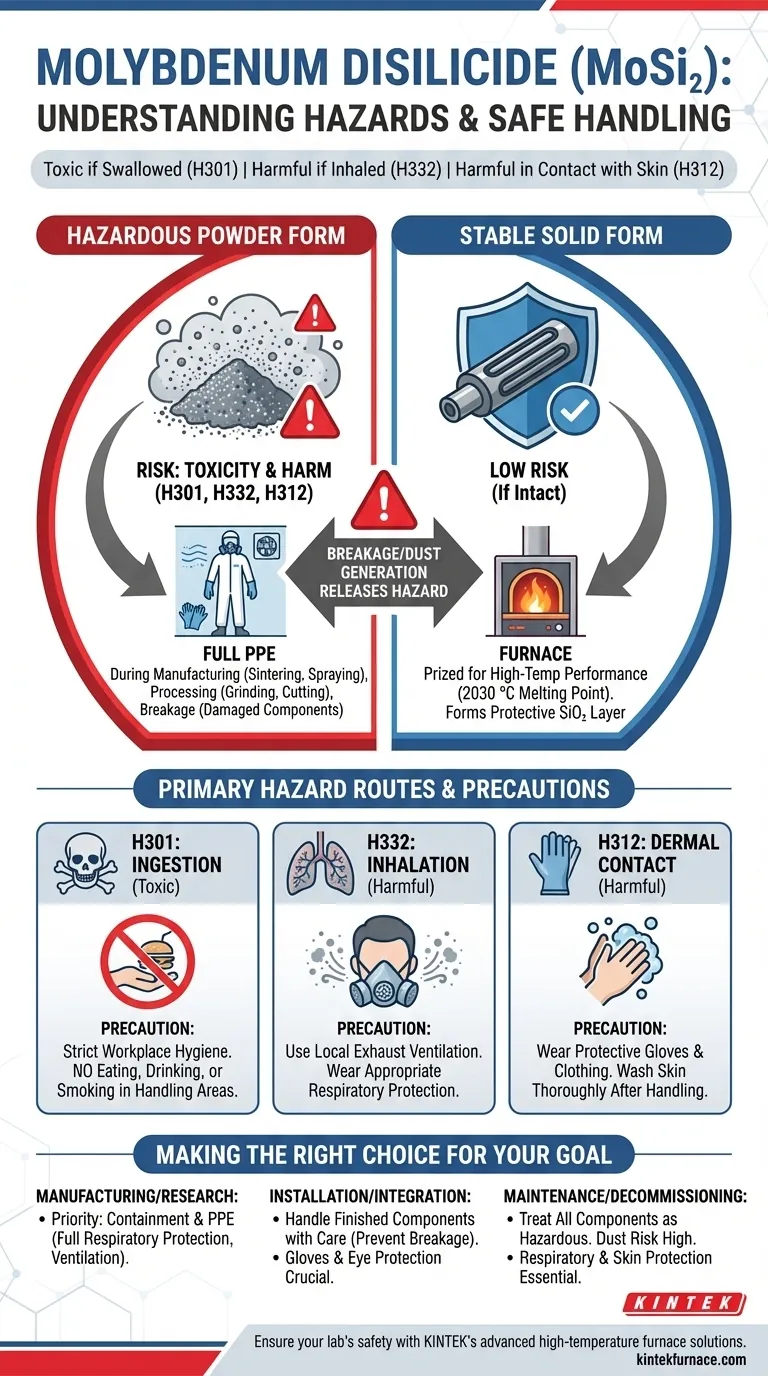

Na sua essência, o disiliceto de molibdénio (MoSi₂) apresenta um perigo químico significativo principalmente quando está na forma de pó ou poeira. De acordo com as classificações oficiais de perigo, é tóxico se ingerido (H301) e nocivo se inalado (H332) ou em contacto com a pele (H312). Estes riscos são mais pronunciados durante a fabricação, processamento ou quando um componente acabado é danificado.

A principal conclusão é que a estabilidade operacional de um material não anula os seus perigos químicos inerentes. Embora o disiliceto de molibdénio seja excecionalmente robusto a altas temperaturas na sua forma sólida, o principal perigo reside no manuseio como matéria-prima ou pó, onde a exposição por inalação, ingestão ou contacto com a pele é possível.

Compreendendo as Rotas de Perigo Primárias

Os perigos do disiliceto de molibdénio são comunicados através de códigos específicos e padronizados. Compreender cada um deles fornece uma imagem clara dos riscos envolvidos.

Perigo de Ingestão (H301: Tóxico se Ingerido)

Este é o aviso mais grave associado ao material. A ingestão acidental, mesmo de pequenas quantidades, pode ser tóxica.

Isto sublinha a importância de uma higiene rigorosa no local de trabalho, como proibir comer, beber ou fumar em áreas onde o pó de MoSi₂ é manuseado.

Perigo de Inalação (H332: Nocivo se Inalado)

Partículas finas de disiliceto de molibdénio podem tornar-se aéreas durante processos de fabricação como sinterização e pulverização a plasma, ou qualquer atividade que crie poeira.

A inalação desta poeira é classificada como nociva. Este risco exige o uso de ventilação local exaustora e proteção respiratória adequada.

Perigo Dérmico (H312: Nocivo em Contacto com a Pele)

O contacto prolongado ou repetido com a pele pode ser nocivo. O material é um sólido metálico cinzento, e o manuseio direto requer medidas de proteção.

Usar luvas e vestuário de proteção adequados, e lavar a pele cuidadosamente após o manuseio, são passos de precaução críticos para mitigar este risco.

Contextualizando o Risco: Forma Sólida vs. Pó

O estado físico do material altera drasticamente o seu perfil de risco. O seu uso principal em elementos de aquecimento baseia-se nas suas propriedades como um sólido denso e estável.

A Forma Sólida Estável

Como componente acabado, como um elemento de aquecimento, o disiliceto de molibdénio é um objeto denso com um ponto de fusão muito elevado de 2030 °C (3686 °F).

A altas temperaturas operacionais, forma até uma camada de passivação protetora de dióxido de silício, que impede a oxidação posterior. Neste estado, o risco de exposição é mínimo, desde que o componente permaneça intacto.

A Forma de Pó Perigosa

Os riscos de toxicidade e danos estão quase exclusivamente associados ao material no seu estado de pó ou poeira. Este estado é comum durante:

- Fabricação: A sinterização e a pulverização a plasma são processos usados para criar peças densas a partir de pó.

- Processamento: Qualquer corte, moagem ou usinagem de peças sólidas pode gerar poeira perigosa.

- Quebra: Um componente fraturado ou danificado pode libertar partículas finas.

Compreendendo as Compensações: Utilidade Operacional vs. Perigo de Manuseio

A característica definidora do disiliceto de molibdénio é o contraste marcante entre a sua segurança durante o uso e os seus perigos durante o manuseio.

Desempenho a Altas Temperaturas

O MoSi₂ é valorizado pela sua fiabilidade em ambientes extremos. A sua condutividade elétrica e a capacidade de suportar temperaturas incrivelmente altas tornam-no um material ideal para elementos de aquecimento industriais e escudos térmicos especializados.

A Realidade do Manuseio

Esta estabilidade operacional cria um potencial para complacência. O material não é inócuo. Os perigos associados ao pó bruto são significativos e exigem protocolos de segurança rigorosos.

A Distinção Crítica

A principal compensação não está no seu desempenho, mas na sua gestão do ciclo de vida. Obtém-se uma estabilidade excecional a altas temperaturas em troca de aceitar a responsabilidade de gerir uma substância perigosa durante todas as fases não operacionais, desde a fabricação até à eliminação.

Fazendo a Escolha Certa para o Seu Objetivo

A sua estratégia de segurança deve ser adaptada à forma como interage com o material.

- Se o seu foco principal é a fabricação ou pesquisa: A sua maior prioridade é a contenção e o equipamento de proteção individual (EPI). Assuma que será gerada poeira e use controlos de engenharia como ventilação e EPI completo, incluindo proteção respiratória.

- Se o seu foco principal é a integração ou instalação de sistemas: Manuseie os componentes acabados com cuidado para evitar quebras. O risco é menor, mas usar luvas e proteção ocular continua a ser uma prática crucial.

- Se o seu foco principal é a manutenção ou desativação: Trate todos os componentes como potencialmente perigosos. O risco de geração de poeira a partir de peças envelhecidas ou quebradiças é alto, por isso a proteção respiratória e da pele é essencial.

Em última análise, gerir os riscos do disiliceto de molibdénio depende de reconhecer quando ele pode mudar de um sólido estável para um pó perigoso.

Tabela Resumo:

| Tipo de Perigo | Descrição do Risco | Principais Precauções |

|---|---|---|

| Ingestão (H301) | Tóxico se ingerido; riscos graves para a saúde a partir de pequenas quantidades | Proibir comer/beber em áreas de manuseio; impor higiene rigorosa |

| Inalação (H332) | Nocivo se inalado; poeira da fabricação ou quebra | Usar ventilação local exaustora e proteção respiratória |

| Contacto Dérmico (H312) | Nocivo com contacto prolongado com a pele; pode causar irritação | Usar luvas e vestuário de proteção; lavar a pele cuidadosamente após o manuseio |

| Pó vs. Sólido | A forma de pó é altamente perigosa; a forma sólida é estável se intacta | Manusear com cuidado para evitar quebras; usar controlos de engenharia para poeira |

Garanta a segurança do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando uma excecional I&D e fabricação interna, fornecemos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais únicas. A nossa experiência ajuda-o a gerir materiais perigosos como o disiliceto de molibdénio de forma eficaz—contacte-nos hoje para discutir como podemos melhorar a sua segurança e desempenho!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas