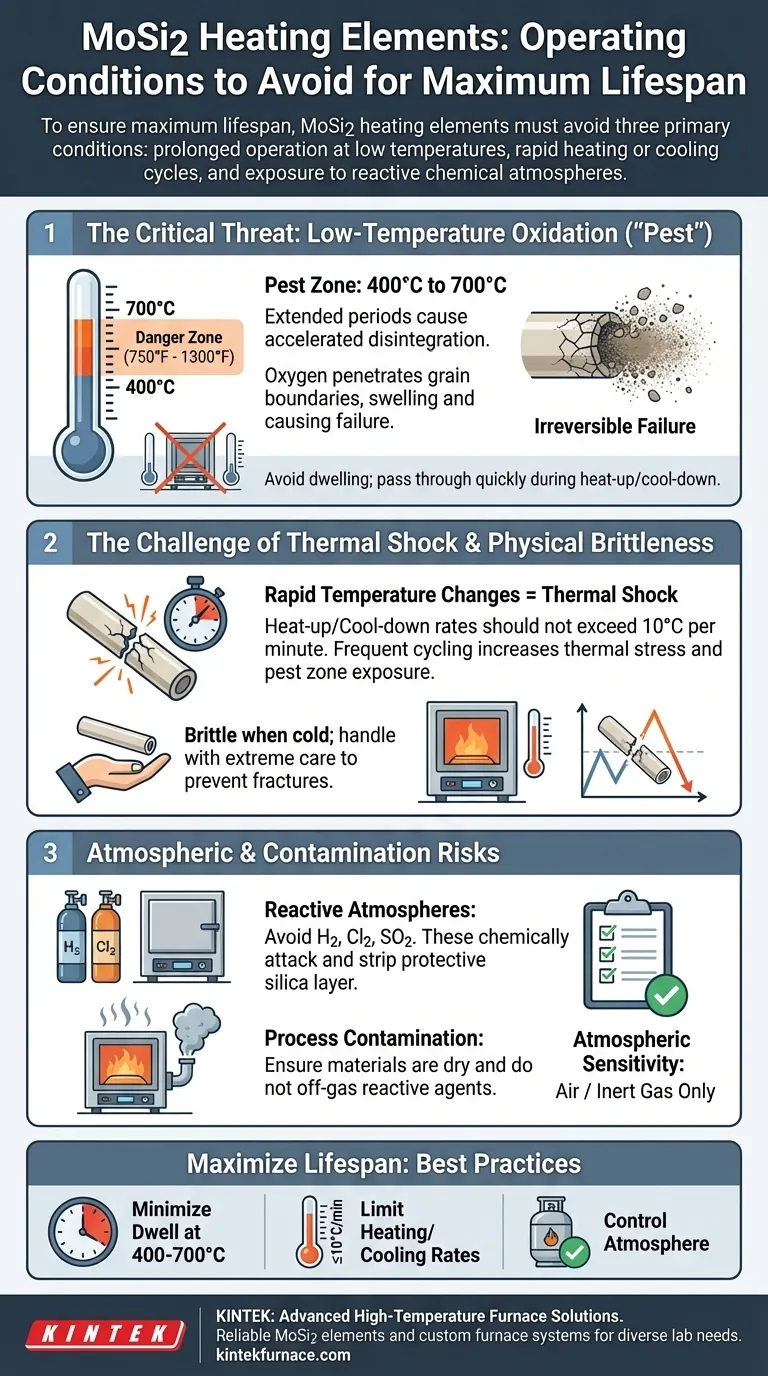

Para garantir a máxima vida útil, os elementos de aquecimento de MoSi2 devem evitar três condições primárias: operação prolongada em baixas temperaturas (400-700°C), ciclos rápidos de aquecimento ou resfriamento e exposição a atmosferas químicas reativas. Essas condições exploram as fraquezas inerentes do material, levando à degradação acelerada e falha prematura.

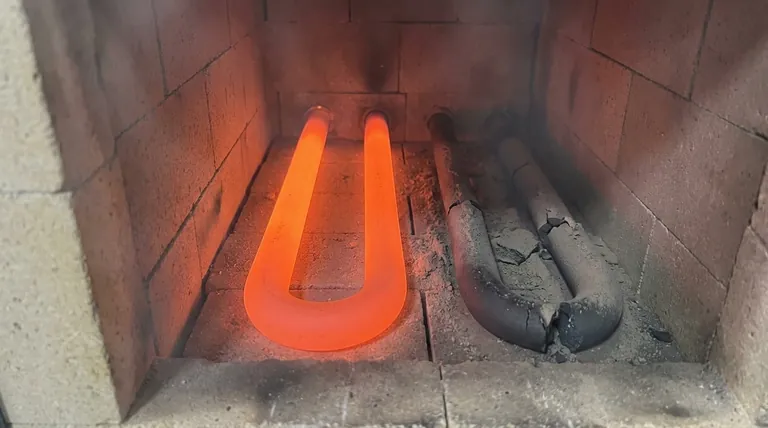

O dissiliceto de molibdênio (MoSi2) é um material especializado projetado para operação estável e contínua em temperaturas muito altas. Seus principais modos de falha não são devido ao uso excessivo em sua classificação de pico, mas sim à operação inadequada fora dessa janela ideal, particularmente em temperaturas mais baixas e durante o ciclo térmico.

A Ameaça Crítica: Oxidação em Baixa Temperatura ("Pest")

A condição mais mal compreendida e prejudicial para os elementos de MoSi2 é operar por períodos prolongados em uma faixa específica de baixa temperatura. Esse fenômeno é comumente conhecido como "pesting" ou "oxidação por praga".

Definindo a Zona "Pest": 400°C a 700°C

Embora esses elementos se destaquem em temperaturas acima de 1500°C, eles são altamente vulneráveis quando mantidos na faixa aproximada de 400°C a 700°C (750°F a 1300°F).

Passar por essa faixa durante o aquecimento ou resfriamento é normal, mas permanecer nela por horas ou dias é destrutivo.

Por Que Acontece: Desintegração Acelerada

Em temperaturas muito altas, o MoSi2 forma uma camada estável e protetora de vidro de quartzo (SiO2) que impede a oxidação posterior.

Na zona "pest", no entanto, a taxa de oxidação é mais rápida do que a taxa na qual essa camada protetora pode se formar. O oxigênio penetra nos contornos dos grãos do material, fazendo com que ele inche e se desintegre em um pó de MoO3 e sílica.

O Impacto: Falha Irreversível do Elemento

Esse processo destrói fisicamente o elemento de dentro para fora, fazendo com que ele afine, se torne quebradiço e, por fim, falhe. Esse tipo de dano é irreversível e é uma causa comum de falha prematura em fornos que são frequentemente inativos em baixas temperaturas.

O Desafio do Choque Térmico e da Fragilidade Física

O MoSi2 é um material cerâmico e se comporta como tal. Ele possui excelente resistência a altas temperaturas, mas é muito frágil em condições erradas.

Fragilidade à Temperatura Ambiente

Quando frios, os elementos de MoSi2 são extremamente frágeis e devem ser manuseados com muito cuidado. Deixá-los cair, bater ou montá-los incorretamente pode facilmente causar fraturas que levam à falha imediata após o aquecimento.

Gerenciando as Taxas de Aquecimento e Resfriamento

Mudanças rápidas de temperatura criam um imenso estresse interno dentro do material cerâmico. Um aquecimento ou resfriamento repentino pode fazer com que o elemento rache.

Como melhor prática, as taxas de aquecimento e resfriamento não devem exceder 10°C por minuto para evitar choque térmico.

O Problema com a Ciclagem Frequente

Ligar e desligar um forno com frequência é prejudicial por duas razões. Primeiro, ele submete repetidamente os elementos ao estresse térmico. Segundo, ele força os elementos a passar pela perigosa zona "pest" em cada ciclo, acumulando danos ao longo do tempo.

Compreendendo as Compensações e os Riscos de Contaminação

Embora incrivelmente capazes, os elementos de MoSi2 não são universalmente aplicáveis. Seu desempenho depende muito de um ambiente limpo e controlado.

Sensibilidade Atmosférica

Os elementos de MoSi2 são projetados para operar em atmosferas de ar ou gás inerte. A presença de certos gases reativos atacará quimicamente o elemento e o destruirá.

Gases a serem evitados incluem hidrogênio (H2), cloro (Cl2) e compostos de enxofre (SO2). Essas substâncias reagem com o material e removem sua camada protetora de sílica.

Contaminação do Processo

Produtos químicos introduzidos no forno também podem danificar os elementos. Os técnicos devem garantir que quaisquer materiais, tintas ou aglutinantes usados em produtos (como zircônia colorida) estejam completamente secos e não liberem agentes reativos durante o aquecimento.

Complexidade do Controle de Potência

A resistência elétrica do MoSi2 muda significativamente com a temperatura. Isso requer sistemas sofisticados de controle de potência, tipicamente usando um transformador abaixador e SCRs (Retificadores Controlados por Silício), para gerenciar a alta corrente inicial quando os elementos estão frios. Isso adiciona custo e complexidade em comparação com elementos de aquecimento mais simples.

Como Maximizar a Vida Útil do Elemento

Sua estratégia operacional deve ser ditada pela natureza inerente do material. Ao respeitar suas limitações, você pode liberar seu desempenho excepcional em alta temperatura e longevidade.

- Se seu foco principal é a estabilidade do processo: Mantenha o forno funcionando continuamente em sua temperatura alvo alta, evitando desligamentos frequentes sempre que possível.

- Se seu processo envolve uso intermitente: Programe seus controladores para aquecer e resfriar através da zona "pest" de 400-700°C o mais rápido possível e com segurança.

- Se você estiver manuseando ou instalando elementos: Trate-os com extremo cuidado, como faria com qualquer cerâmica frágil, especialmente quando estão à temperatura ambiente.

- Se você estiver projetando um processo: Controle escrupulosamente a atmosfera do forno e garanta que quaisquer materiais sendo aquecidos não liberem produtos químicos reativos.

Compreender que o MoSi2 é uma cerâmica especial de alto desempenho, e não um simples resistor, é a chave para alcançar uma operação confiável e duradoura.

Tabela Resumo:

| Condição a Evitar | Impacto no Elemento MoSi2 | Prática Recomendada |

|---|---|---|

| Operação prolongada a 400-700°C | Oxidação acelerada e desintegração (pesting) | Minimize o tempo de permanência nesta faixa; passe rapidamente |

| Ciclos rápidos de aquecimento/resfriamento | Choque térmico levando a rachaduras | Limite as taxas a ≤10°C por minuto |

| Exposição a atmosferas reativas (ex: H2, Cl2, SO2) | Ataque químico e destruição da camada protetora | Use apenas em ar ou gases inertes; controle o ambiente do forno |

Maximize a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e sistemas de fornos personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais únicas, aprimorando o desempenho e a durabilidade. Entre em contato conosco hoje para discutir como podemos apoiar seus processos de alta temperatura e estender a vida útil do equipamento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas