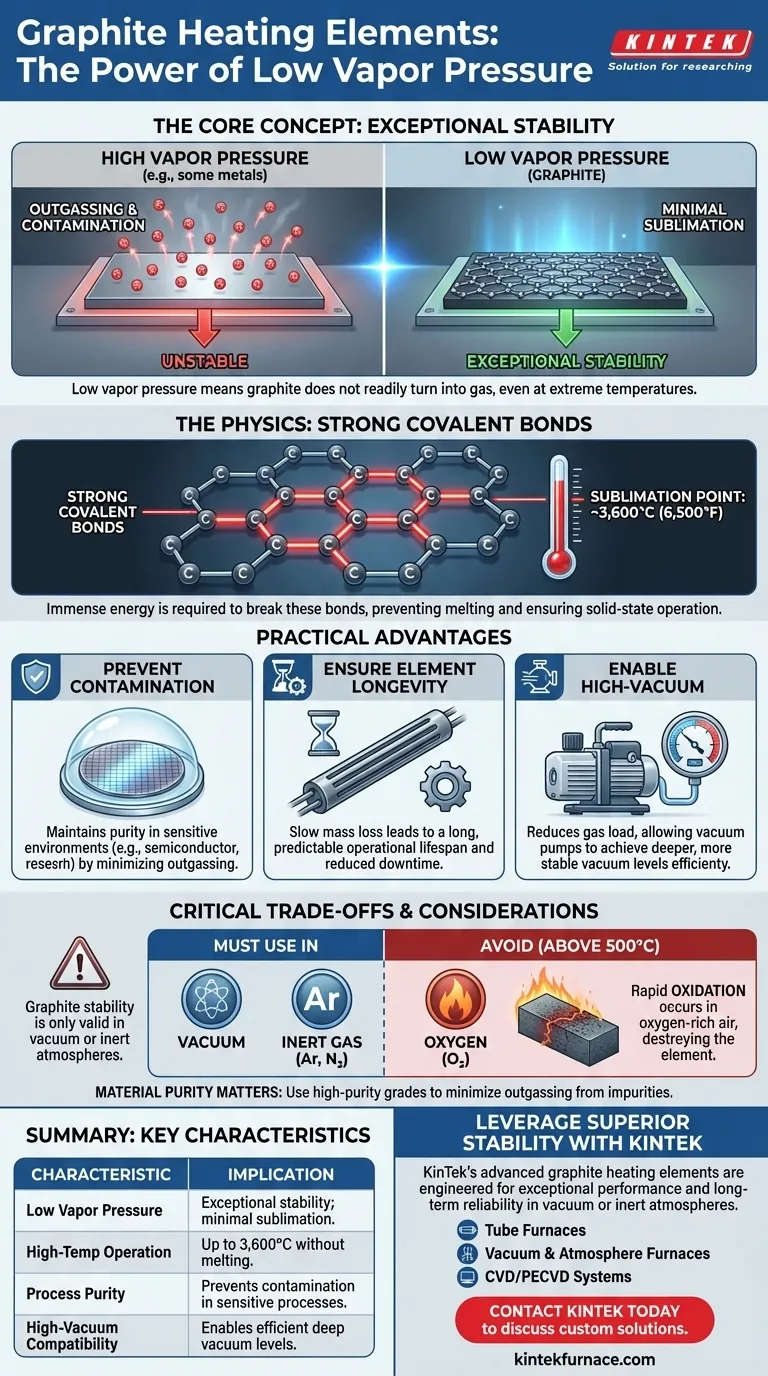

Em resumo, uma baixa pressão de vapor indica uma estabilidade excepcional a altas temperaturas. Isso significa que os elementos de aquecimento de grafite não se transformam facilmente em gás (um processo chamado sublimação), mesmo quando extremamente quentes. Essa característica é a principal razão pela qual o grafite é um material dominante para aplicações de alta temperatura em vácuo ou atmosferas inertes, pois garante que o elemento permaneça sólido e não contamine o ambiente.

O significado prático da baixa pressão de vapor do grafite é sua capacidade de operar em temperaturas extremas sem se degradar ou contaminar o processo. Isso o torna uma escolha ideal para aquecimento em alto vácuo e atmosfera inerte, onde a pureza do material e a longevidade do elemento são primordiais.

A Física por Trás da Estabilidade do Grafite

Para apreciar plenamente por que essa propriedade é tão importante, devemos primeiro entender a física subjacente e como ela se traduz em vantagens de engenharia tangíveis.

O que é Pressão de Vapor?

Todos os materiais têm uma tendência de seus átomos ou moléculas escaparem de sua superfície e se tornarem um gás. A pressão de vapor é a medida dessa tendência.

À medida que a temperatura aumenta, os átomos ganham mais energia, e mais deles escapam para a fase de vapor. Isso aumenta a pressão que o vapor exerce, tornando o material menos estável em altas temperaturas.

Por que a Pressão de Vapor do Grafite é Tão Baixa

A estabilidade do grafite deriva de sua estrutura atômica. Ele é composto por átomos de carbono unidos por ligações covalentes extremamente fortes.

É necessária uma imensa quantidade de energia térmica para quebrar essas ligações e permitir que um átomo de carbono escape da estrutura sólida. Por essa razão, o grafite não derrete à pressão atmosférica; ele sublima (passa diretamente de sólido para gás) a uma temperatura muito alta de cerca de 3.600°C (6.500°F).

Implicações Práticas para Processos de Alta Temperatura

A estabilidade teórica do grafite tem consequências diretas e práticas para aplicações industriais e científicas.

Prevenção da Contaminação do Processo

Em ambientes sensíveis, como a fabricação de semicondutores ou a pesquisa de materiais, mesmo quantidades microscópicas de material estranho podem arruinar um produto. Um elemento de aquecimento com uma pressão de vapor mais alta irá "desgaseificar" continuamente, liberando partículas que contaminam a câmara e a peça de trabalho.

Como o grafite tem uma pressão de vapor próxima de zero na maioria das temperaturas de operação, ele não introduz praticamente nenhum contaminante, preservando a pureza do vácuo ou da atmosfera inerte.

Garantia da Longevidade do Elemento

Um elemento de aquecimento que está constantemente perdendo massa por sublimação irá afinar com o tempo, sua resistência elétrica mudará e ele eventualmente falhará. Isso leva a tempo de inatividade e substituição caros.

A baixa taxa de sublimação do grafite significa que ele perde massa incrivelmente lentamente. Isso confere aos elementos de aquecimento de grafite uma vida útil operacional muito longa e previsível, desde que sejam usados no ambiente correto.

Permitindo a Operação em Alto Vácuo

Alcançar e manter um vácuo profundo requer a remoção de moléculas de gás de uma câmara. Um elemento de aquecimento que está ativamente desgaseificando está trabalhando diretamente contra a bomba de vácuo, adicionando à carga de gás e limitando o nível de vácuo alcançável.

A inércia do grafite ajuda as bombas de vácuo a trabalhar de forma mais eficiente, permitindo que elas atinjam e mantenham níveis de vácuo mais profundos que são críticos para muitos processos avançados.

Entendendo as Compensações

Embora sua baixa pressão de vapor seja um trunfo tremendo, o grafite não é uma solução universalmente perfeita. Sua principal limitação é sua reatividade com o oxigênio.

O Papel Crítico da Atmosfera

A estabilidade do grafite em alta temperatura é válida apenas em vácuo ou em gás inerte (como argônio ou nitrogênio).

Na presença de oxigênio em temperaturas acima de 450-500°C (842-932°F), o grafite irá oxidar rapidamente. Ele essencialmente queima, perdendo completamente sua integridade estrutural e seus benefícios de alta temperatura.

A Pureza do Material Importa

Nem todo grafite é igual. Graus de menor pureza podem conter ligantes, adesivos ou impurezas aprisionadas que têm uma pressão de vapor muito maior do que o próprio grafite.

Em aplicações de alto vácuo, essas impurezas podem desgaseificar em temperaturas elevadas, anulando o benefício de usar grafite em primeiro lugar. Usar um grau de alta pureza e processado é essencial para trabalhos sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar elementos de aquecimento de grafite deve ser baseada em uma compreensão clara do seu ambiente operacional e dos requisitos do processo.

- Se o seu foco principal é a operação em alta temperatura em vácuo ou gás inerte: O grafite é uma escolha excepcional devido à sua estabilidade superior e baixo risco de contaminação.

- Se o seu processo envolve uma atmosfera rica em oxigênio acima de 500°C: Você deve usar um material diferente, como uma liga metálica (por exemplo, Kanthal) ou uma cerâmica como o Disilicieto de Molibdênio (MoSi₂).

- Se sua aplicação é altamente sensível a contaminação por traços: Especifique um grau de grafite de alta pureza ou purificado para minimizar a desgaseificação de impurezas residuais.

Compreender essa propriedade fundamental da pressão de vapor permite que você aproveite os pontos fortes do grafite, evitando suas limitações críticas.

Tabela Resumo:

| Característica Chave | Implicação para Elementos de Aquecimento |

|---|---|

| Baixa Pressão de Vapor | Estabilidade excepcional; sublimação mínima em altas temperaturas. |

| Operação em Alta Temperatura | Pode operar até 3.600°C (ponto de sublimação) sem derreter. |

| Pureza do Processo | Previne a contaminação em ambientes sensíveis, como a fabricação de semicondutores. |

| Longevidade do Elemento | A lenta perda de massa leva a uma vida útil operacional longa e previsível. |

| Compatibilidade com Alto Vácuo | Permite o bombeamento eficiente e a manutenção de níveis de vácuo profundos. |

| Limitação Crítica | Requer vácuo ou atmosfera inerte para prevenir a oxidação acima de ~500°C. |

Aproveite a Estabilidade Superior do Grafite em Seu Laboratório

Você precisa de soluções de aquecimento de alta temperatura que garantam a pureza do processo e a confiabilidade a longo prazo em vácuo ou atmosferas inertes? Os elementos de aquecimento avançados de grafite da KINTEK são projetados para um desempenho excepcional, aproveitando nossa profunda pesquisa e desenvolvimento e experiência em fabricação interna.

Nossa linha de produtos, incluindo Fornos Tubulares de alta temperatura, Fornos de Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização para atender precisamente aos seus requisitos experimentais exclusivos.

Entre em contato com a KINTEL hoje para discutir como nossas soluções de grafite de alta pureza podem aprimorar o desempenho e a longevidade de sua aplicação.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme