Em essência, os elementos de aquecimento de Carbeto de Silício (SiC) são projetados para os processos industriais de alta temperatura mais exigentes. Eles são a solução ideal em indústrias como metalurgia, cerâmica, fabricação de vidro, produção de semicondutores e processamento químico, onde calor extremo, confiabilidade e eficiência operacional são inegociáveis.

A principal razão pela qual os elementos de SiC são tão amplamente adotados é a sua capacidade de fornecer calor consistente e rápido em ambientes extremos onde elementos metálicos convencionais falhariam. Esta combinação de desempenho em alta temperatura, durabilidade e eficiência energética os torna um componente crítico para o aquecimento industrial moderno.

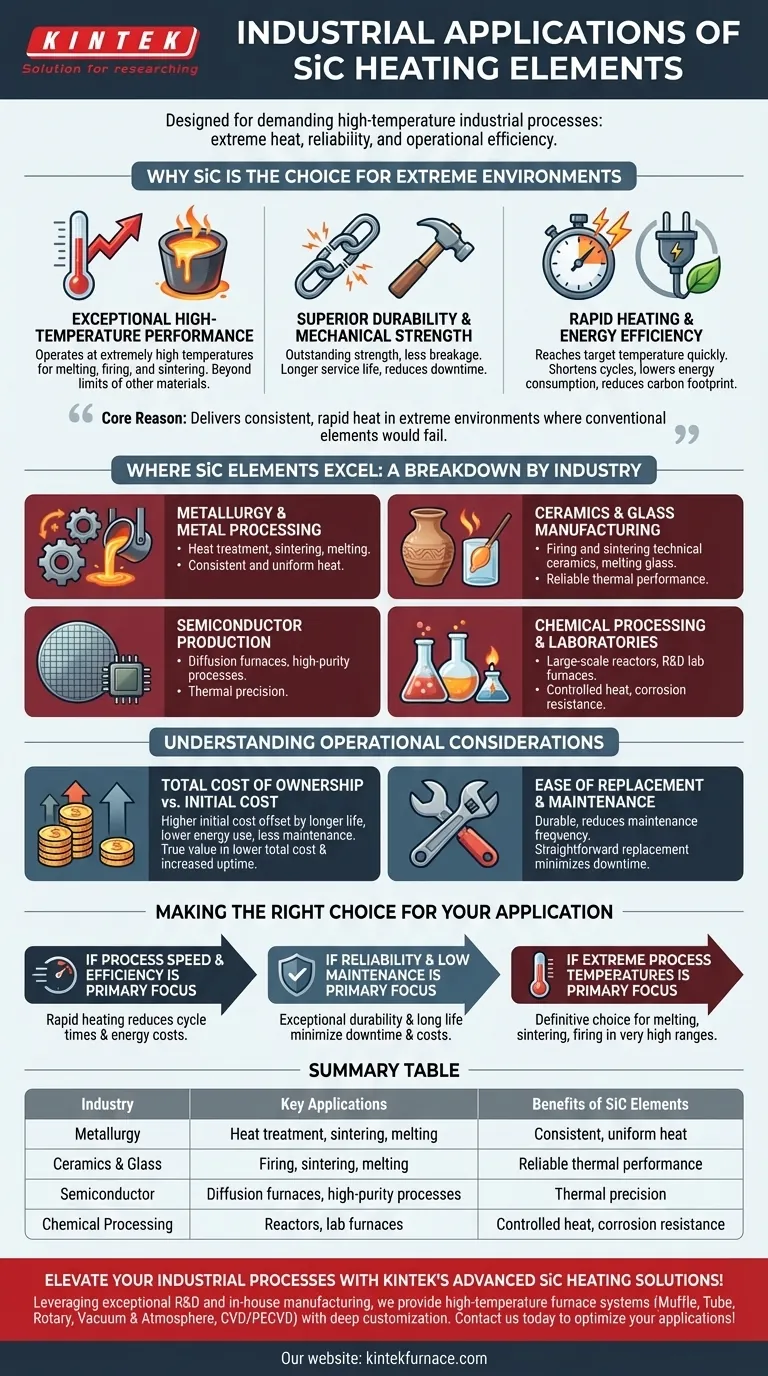

Por que o SiC é a Escolha para Ambientes Extremos

A adequação dos elementos de SiC não se baseia em um único atributo, mas em uma combinação de propriedades que abordam diretamente os desafios do trabalho industrial em alta temperatura.

Desempenho Excepcional em Altas Temperaturas

Os elementos de SiC podem operar em temperaturas extremamente altas, tornando-os essenciais para processos que exigem calor intenso e controlado.

Essa capacidade é fundamental para aplicações como fusão de metais, queima de cerâmicas avançadas e produção de vidro fundido, onde as temperaturas do processo frequentemente excedem os limites de outros materiais.

Durabilidade Superior e Resistência Mecânica

Esses elementos exibem excelente resistência mecânica, tornando-os muito menos propensos a quebras durante a operação ou manutenção.

Essa durabilidade inerente se traduz em uma vida útil mais longa, reduzindo a necessidade de substituições frequentes e minimizando o custoso tempo de inatividade da produção.

Aquecimento Rápido e Eficiência Energética

Os aquecedores de SiC podem atingir sua temperatura alvo muito rapidamente. Essa resposta térmica rápida encurta os tempos de ciclo do processo e reduz significativamente o consumo de energia.

A longo prazo, essa eficiência diminui os custos operacionais e contribui para uma menor pegada de carbono, aumentando a sustentabilidade industrial.

Onde os Elementos de SiC se Destacam: Uma Análise por Indústria

Diferentes indústrias aproveitam os benefícios únicos dos elementos de SiC para otimizar seus processos específicos de alta temperatura.

Metalurgia e Processamento de Metais

Na metalurgia, os elementos de SiC são usados para tratamento térmico, sinterização e fusão de vários metais e ligas. Sua capacidade de fornecer calor consistente e uniforme é crítica para alcançar as propriedades desejadas do material.

Fabricação de Cerâmica e Vidro

A queima e sinterização de cerâmicas técnicas, bem como a fusão de vidro, exigem calor sustentado e extremo. Os elementos de SiC fornecem o desempenho térmico confiável necessário para essas exigentes aplicações em fornos.

Produção de Semicondutores

A fabricação de semicondutores envolve processos de alta pureza conduzidos em temperaturas muito elevadas. Os elementos de SiC são usados em fornos de difusão e outros equipamentos onde a precisão térmica é primordial.

Processamento Químico e Laboratórios

Tanto em reatores químicos de grande escala quanto em fornos de laboratório de P&D menores, os elementos de SiC fornecem calor controlado e confiável. Sua resistência à corrosão também é uma vantagem fundamental ao trabalhar com produtos químicos reativos.

Compreendendo as Considerações Operacionais

Embora os elementos de SiC sejam altamente robustos, compreender seu contexto operacional é fundamental para maximizar seu valor e vida útil. Eles representam um investimento em desempenho, e seu custo total de propriedade é onde eles realmente brilham.

Custo Total de Propriedade vs. Custo Inicial

Os elementos de SiC podem ter um preço de compra inicial mais alto em comparação com algumas alternativas. No entanto, isso é compensado por sua vida útil mais longa, menor consumo de energia e menores necessidades de manutenção.

O verdadeiro valor é percebido no menor custo total de propriedade e no aumento do tempo de atividade operacional ao longo da vida útil do elemento.

Facilidade de Substituição e Manutenção

A durabilidade do SiC reduz a frequência da manutenção, mas quando a substituição é necessária, ela é tipicamente simples.

Essa "facilidade de substituição" é uma consideração importante de design, garantindo que o tempo de inatividade do forno seja mantido no mínimo absoluto durante os ciclos de manutenção planejados.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto depende do seu objetivo operacional principal. A tecnologia SiC oferece vantagens distintas em várias métricas de desempenho.

- Se o seu foco principal é a velocidade e eficiência do processo: As capacidades de aquecimento rápido do SiC reduzirão os tempos de ciclo e diminuirão os custos de energia.

- Se o seu foco principal é a confiabilidade e baixa manutenção: A durabilidade excepcional e a longa vida útil dos elementos de SiC minimizam o tempo de inatividade e os custos de substituição.

- Se o seu foco principal é atingir temperaturas de processo extremas: O SiC é a escolha definitiva para aplicações como fusão, sinterização e queima que operam em faixas de temperatura muito altas.

Em última análise, escolher elementos de aquecimento de SiC é um investimento em estabilidade de processo, eficiência e desempenho a longo prazo.

Tabela Resumo:

| Indústria | Aplicações Chave | Benefícios dos Elementos de SiC |

|---|---|---|

| Metalurgia | Tratamento térmico, sinterização, fusão | Calor consistente e uniforme para propriedades do material |

| Cerâmica e Vidro | Queima, sinterização, fusão | Desempenho térmico confiável em calor extremo |

| Semicondutores | Fornos de difusão, processos de alta pureza | Precisão térmica e capacidade de alta temperatura |

| Processamento Químico | Reatores, fornos de laboratório | Calor controlado, resistência à corrosão |

Eleve seus processos industriais com as avançadas soluções de aquecimento de SiC da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, entregando confiabilidade, eficiência e desempenho a longo prazo. Entre em contato conosco hoje para discutir como podemos otimizar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade