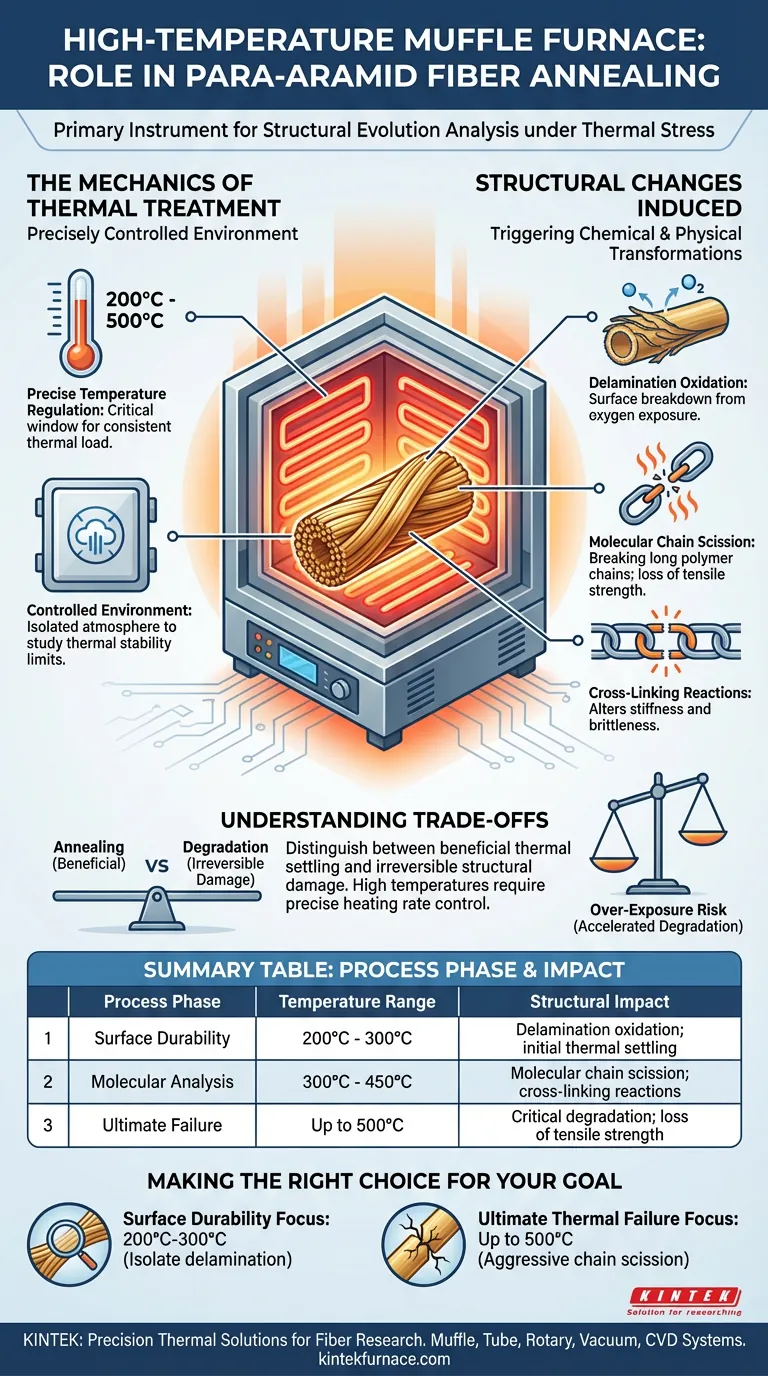

Um forno mufla de alta temperatura serve como o principal instrumento para induzir e analisar a evolução estrutural em fibras de para-aramida sob estresse térmico. Ele cria um ambiente precisamente controlado, tipicamente entre 200°C e 500°C, para desencadear transformações químicas e físicas específicas necessárias para a pesquisa de materiais.

A função principal do forno é simular a degradação em alta temperatura, permitindo que os pesquisadores isolem como o calor impacta a integridade molecular da fibra através de oxidação, clivagem de cadeia e reticulação.

A Mecânica do Tratamento Térmico

Regulação Precisa de Temperatura

O papel fundamental do forno mufla é manter gradientes de temperatura exatos.

Para fibras de para-aramida, isso geralmente envolve operar dentro de uma janela crítica de 200°C a 500°C.

Essa precisão garante que a carga térmica aplicada ao material seja consistente e reproduzível entre os experimentos.

Criação de um Ambiente Controlado

Além do aquecimento simples, o forno fornece uma atmosfera estável para as fibras.

Esse isolamento é necessário para estudar como as propriedades físicas e químicas do material evoluem unicamente em resposta à temperatura.

Ele atua como o equipamento central para determinar os limites de estabilidade térmica da fibra.

Alterações Estruturais Induzidas pelo Forno

Oxidação por Delaminação

Uma das principais alterações estruturais induzidas pelo forno é a oxidação por delaminação.

Este processo envolve a quebra das camadas superficiais da fibra devido à exposição ao oxigênio em alta temperatura.

Monitorar isso ajuda os pesquisadores a entender como a durabilidade externa da fibra se degrada ao longo do tempo.

Clivagem de Cadeia Molecular

A energia térmica fornecida pelo forno desencadeia a clivagem de cadeia molecular.

Esta é a quebra das longas cadeias poliméricas que conferem às fibras de para-aramida sua característica alta resistência.

Estudar este mecanismo é vital para prever a perda de resistência à tração em aplicações de alto calor.

Reações de Reticulação

Simultaneamente, o tratamento térmico pode induzir reações de reticulação entre as cadeias poliméricas.

Enquanto a clivagem de cadeia enfraquece o material, a reticulação pode alterar sua rigidez e fragilidade.

O forno permite a observação precisa da competição entre essas forças degradantes e reestruturantes.

Compreendendo os Compromissos na Análise Térmica

Recozimento vs. Degradação

Embora o termo "recozimento" implique um tratamento para melhorar as propriedades, no contexto da pesquisa de para-aramida nessas temperaturas, o foco é frequentemente na degradação.

O forno é usado para levar o material aos seus limites para identificar pontos de falha.

Os pesquisadores devem distinguir entre o assentamento térmico benéfico e o dano estrutural irreversível.

O Risco de Exposição Excessiva

Operar na extremidade superior do espectro de 500°C acelera significativamente a degradação.

O calor excessivo pode levar à perda total rápida das propriedades mecânicas, tornando os dados difíceis de capturar com precisão.

O controle preciso da taxa de aquecimento é essencial para capturar as nuances da evolução estrutural antes que ocorra a falha total.

Fazendo a Escolha Certa para o Seu Objetivo

Ao utilizar um forno mufla de alta temperatura para análise de fibras de para-aramida, alinhe seus parâmetros com seus objetivos de pesquisa específicos.

- Se o seu foco principal é a análise da durabilidade da superfície: Concentre-se na faixa de temperatura mais baixa (200°C–300°C) para isolar os efeitos da oxidação por delaminação sem desencadear clivagem de cadeia massiva.

- Se o seu foco principal é determinar a falha térmica final: Utilize a faixa de temperatura superior (até 500°C) para induzir agressivamente a clivagem de cadeia molecular e as reações de reticulação.

Ao dominar o ambiente térmico dentro do forno mufla, você converte calor bruto em dados críticos sobre o ciclo de vida e as limitações de fibras de alto desempenho.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Impacto Estrutural nas Fibras |

|---|---|---|

| Durabilidade da Superfície | 200°C - 300°C | Oxidação por delaminação e assentamento térmico inicial |

| Análise Molecular | 300°C - 450°C | Clivagem de cadeia molecular e reações de reticulação |

| Falha Final | Até 500°C | Degradação crítica e perda de resistência à tração |

Soluções Térmicas de Precisão para Pesquisa de Fibras

Maximize a precisão de sua pesquisa de materiais com as soluções de laboratório de alto desempenho da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD projetados para fornecer os gradientes de temperatura precisos necessários para analisar fibras de para-aramida e outros materiais de alto desempenho.

Se você precisa de equipamentos padrão ou de um sistema personalizável adaptado às suas necessidades únicas de pesquisa, nossos fornos garantem resultados consistentes e reproduzíveis. Entre em contato conosco hoje para discutir como nossos fornos de alta temperatura de laboratório podem otimizar seus estudos de recozimento e degradação!

Guia Visual

Referências

- Chunyan Zhu, Chen Yang. Testing and characterization of high-temperature degradation performanceof para-aramid fibres. DOI: 10.35530/it.075.01.2023115

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função de um Forno Mufla de alta temperatura no tratamento térmico em duas etapas de Espuma de Níquel revestida com PTFE?

- O que é um forno de caixa e quais são os seus outros nomes? Descubra os seus principais usos e benefícios

- Qual é a importância do equipamento de fornos de alta temperatura nos testes de eletrodos? Garanta o desempenho máximo industrial

- Qual papel central um forno de resistência de caixa de alta temperatura desempenha na produção de nanopós de óxido de níquel dopado?

- Quais são as vantagens e desvantagens dos fornos mufla? Obtenha Aquecimento Livre de Contaminantes para Aplicações Sensíveis

- Como um forno mufla deve ser mantido quando não está em uso? Dicas Essenciais para Longevidade e Segurança

- Como os fornos mufla são usados na fabricação de vidro? Obtenha calor limpo e controlado para uma qualidade de vidro superior

- Que condições ambientais são necessárias para a operação segura de um forno mufla? Garanta Segurança e Longevidade no seu Laboratório