No mundo da fabricação de vidro, os fornos mufla não servem apenas para gerar calor; eles servem para criar um ambiente altamente controlado. Seu papel essencial é permitir processos térmicos críticos, como fusão, recozimento e acabamento de superfície, onde o controle preciso da temperatura e uma atmosfera limpa e livre de contaminantes são primordiais para obter um vidro com clareza excepcional e integridade estrutural.

Embora muitos fornos possam atingir altas temperaturas, o principal valor de um forno mufla na fabricação de vidro é sua capacidade de fornecer calor excepcionalmente limpo e uniforme. Este ambiente controlado é inegociável para produzir vidro com alta clareza, propriedades consistentes e livre de tensões internas.

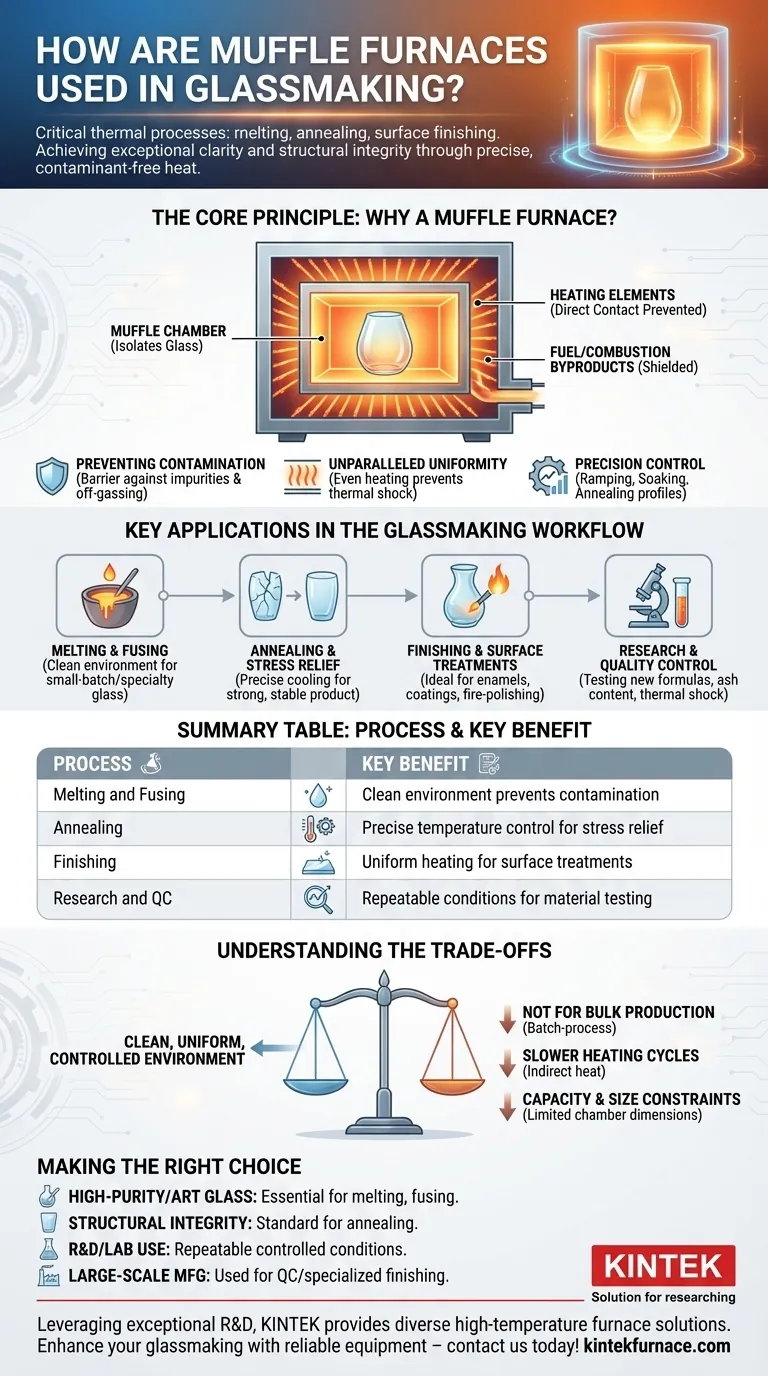

O Princípio Fundamental: Por que um Forno Mufla?

O nome "mufla" revela sua função. O forno contém uma câmara interna (a mufla) que isola o vidro do contato direto com os elementos de aquecimento ou chamas. Essa separação é a fonte de suas principais vantagens.

Prevenção de Contaminação

A mufla atua como uma barreira física. Em fornos a combustível, ela protege o vidro dos subprodutos da combustão. Em fornos elétricos, ela impede que quaisquer gases potenciais ou partículas dos elementos de aquecimento se incorporem na superfície do vidro. Isso é crítico para a produção de vidro de grau óptico ou de alta pureza.

Uniformidade de Temperatura Inigualável

A mufla aquece e irradia energia uniformemente para a peça de trabalho de todos os lados. Esse aquecimento uniforme é crucial para prevenir choque térmico e tensões internas, que podem fazer com que o vidro se torne quebradiço ou rache durante ou após o processamento.

Controle de Precisão para Ciclos Complexos

O vidro requer taxas específicas de aquecimento e resfriamento, um processo conhecido como rampa (aquecimento), imersão (manutenção de uma temperatura) e recozimento (resfriamento). Os fornos mufla, com seu isolamento avançado e controladores digitais, destacam-se na execução automática desses perfis térmicos precisos.

Principais Aplicações no Fluxo de Trabalho da Fabricação de Vidro

Um forno mufla é usado em várias etapas críticas, desde a criação até o acabamento, especialmente em trabalhos de vidro artístico, personalizado e de pesquisa.

Fusão e União

Para produção de vidro em pequenos lotes ou especialidades, um forno mufla fornece o ambiente limpo necessário para fundir matérias-primas (como areia, barrilha e cal) ou unir peças de vidro (cacos) sem introduzir impurezas. Isso é comum em estúdios de vidro artístico e laboratórios de P&D.

Recozimento e Alívio de Tensão

Esta é, sem dúvida, a aplicação mais crítica. Depois que o vidro é soprado, fundido ou moldado, ele esfria de forma desigual, criando imensa tensão interna. O recozimento é o processo de reaquecer o vidro a uma temperatura específica e depois resfriá-lo muito lentamente. A capacidade de um forno mufla de executar uma curva de resfriamento precisa e sem intervenção humana o torna o padrão da indústria para essa tarefa, garantindo um produto final forte e estável.

Acabamento e Tratamentos de Superfície

O ambiente controlado do forno é ideal para processos secundários. Isso inclui a queima de esmaltes decorativos, a aplicação de revestimentos ou o tratamento térmico do vidro para alterar suas propriedades de superfície. Processos como abaulamento (moldar o vidro sobre um molde) e polimento a fogo também se beneficiam desse calor preciso.

Pesquisa e Controle de Qualidade

Na ciência dos materiais, os laboratórios usam fornos mufla para desenvolver e testar novas fórmulas de vidro. Eles também são usados para testes de controle de qualidade, como determinar o teor de cinzas ou a resistência ao choque térmico de uma determinada composição de vidro.

Compreendendo as Desvantagens

Embora indispensáveis, os fornos mufla não são a solução para todos os cenários de fabricação de vidro. Compreender suas limitações fornece uma imagem completa.

Não Ideal para Produção em Massa

Para fabricação em alto volume de itens como garrafas ou vidraças, tanques de fusão contínuos maciços e longos fornos de recozimento (chamados lehrs) são mais eficientes. Os fornos mufla são ferramentas de processo em batelada, mais adequados para trabalhos personalizados, P&D e operações de menor escala.

Ciclos de Aquecimento Mais Lentos

Como o calor é indireto (ele deve primeiro aquecer a mufla, que então irradia para o vidro), o processo de aquecimento pode ser mais lento em comparação com um forno de fogo direto. Essa é a desvantagem em troca de um ambiente mais limpo e uniforme.

Restrições de Capacidade e Tamanho

O tamanho do objeto que pode ser processado é limitado pelas dimensões internas da câmara da mufla. Isso os torna inadequados para peças arquitetônicas ou esculturais muito grandes, que exigem fornos feitos sob medida.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno mufla depende inteiramente do resultado desejado e da escala do seu trabalho.

- Se o seu foco principal é produzir vidro de alta pureza, personalizado ou artístico: O ambiente limpo e controlado de um forno mufla é essencial para fusão, união e moldagem.

- Se o seu foco principal é garantir a integridade estrutural de qualquer peça de vidro: Um forno mufla é o padrão para executar os ciclos precisos de recozimento necessários para remover tensões internas.

- Se o seu foco principal é pesquisa e desenvolvimento de novas fórmulas de vidro: Um forno mufla de laboratório fornece as condições repetíveis e controladas necessárias para testes precisos de materiais.

- Se o seu foco principal é a fabricação industrial em larga escala: Os fornos mufla são usados para controle de qualidade e acabamento especializado, mas a fusão primária é realizada por fornos industriais maiores e contínuos.

Em última análise, dominar o uso de um forno mufla é fundamental para controlar as propriedades fundamentais que definem o vidro de alta qualidade.

Tabela Resumo:

| Processo | Principal Benefício |

|---|---|

| Fusão e União | Ambiente limpo evita contaminação |

| Recozimento | Controle preciso de temperatura para alívio de tensão |

| Acabamento | Aquecimento uniforme para tratamentos de superfície |

| Pesquisa e CQ | Condições repetíveis para teste de materiais |

Aproveitando P&D excepcionais e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Aprimore seus processos de fabricação de vidro com nosso equipamento confiável — entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico