No seu núcleo, um forno de caixa é um tipo de equipamento de aquecimento industrial ou laboratorial definido pela sua forma simples, semelhante a uma caixa, e uma câmara de aquecimento fechada. É também comummente conhecido como forno mufla ou forno de câmara. A sua função principal é fornecer um ambiente térmico altamente controlado e uniforme para o tratamento térmico de vários materiais.

O verdadeiro valor de um forno de caixa reside não na sua forma, mas na sua capacidade de fornecer calor preciso, repetível e uniforme. Isso o torna uma ferramenta indispensável para alterar as propriedades físicas e químicas dos materiais num processo de lote controlado.

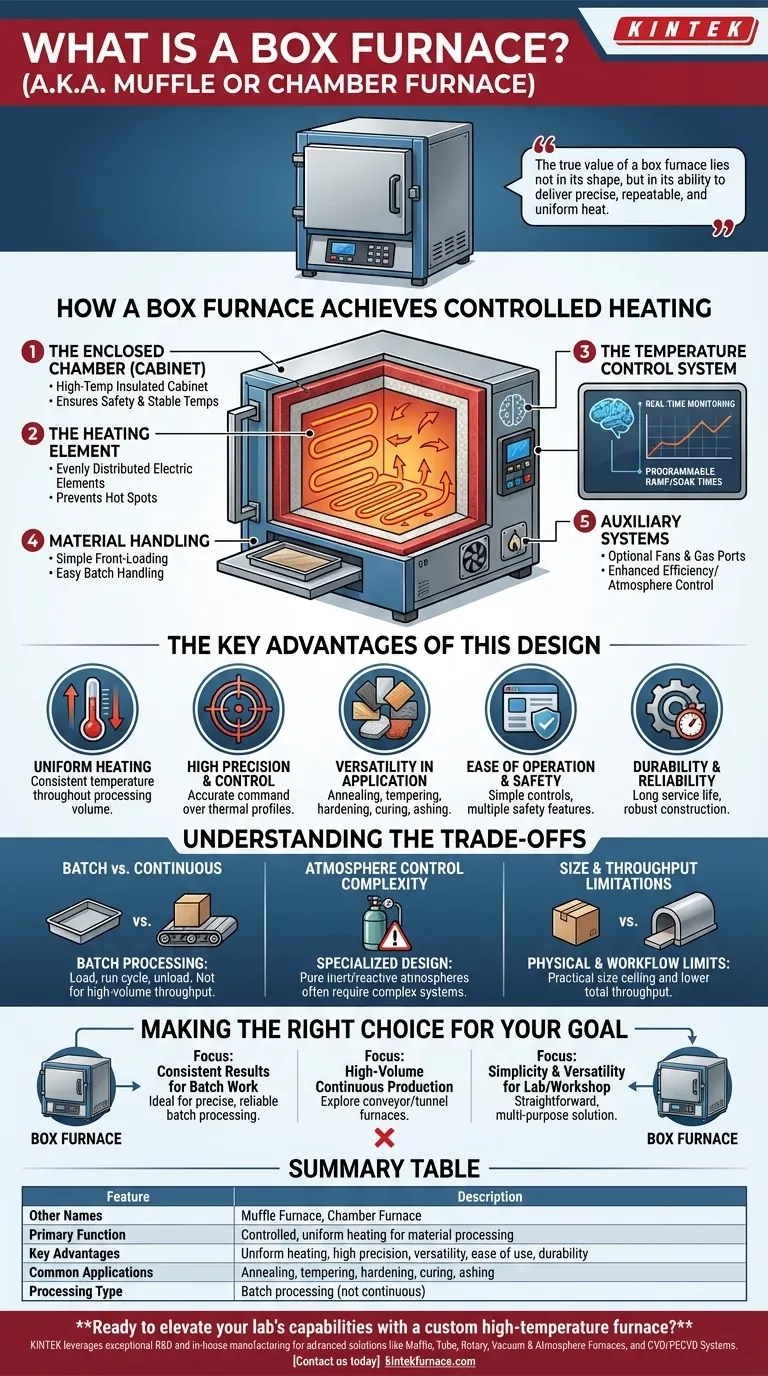

Como um Forno de Caixa Consegue Aquecimento Controlado

A eficácia de um forno de caixa provém da sinergia dos seus componentes principais, cada um projetado para gerir um aspeto específico do processo térmico.

A Câmara Fechada (Armário)

O armário do forno é construído a partir de materiais resistentes a altas temperaturas e ao calor. Este invólucro isolado é crítico para manter temperaturas internas estáveis e garantir a segurança do operador.

O Elemento de Aquecimento

O aquecimento é tipicamente conseguido usando fios de aquecimento elétricos ou elementos semelhantes. Estes são estrategicamente colocados para distribuir a energia uniformemente por toda a câmara, prevenindo pontos quentes e garantindo que toda a peça de trabalho receba calor uniforme.

O Sistema de Controlo de Temperatura

Este é o cérebro do forno. Um sistema avançado de controlo de temperatura monitoriza e regula constantemente a temperatura interna em tempo real. Isto permite ciclos de aquecimento de alta precisão com taxas de rampa programáveis e tempos de permanência.

Manuseamento de Materiais

A maioria dos fornos de caixa possui uma porta de carregamento frontal simples para alimentar e descarregar materiais. Este design facilita e torna seguro o manuseamento de peças individuais ou lotes de componentes.

Sistemas Auxiliares

Alguns modelos incluem equipamento auxiliar como ventiladores para convecção forçada ou portas para introduzir gases específicos. Estas características podem melhorar a eficiência do aquecimento e permitir um controlo mais complexo da atmosfera.

As Principais Vantagens Deste Design

O design simples e fechado de um forno de caixa oferece várias vantagens operacionais distintas que o tornam um elemento básico em muitas indústrias e laboratórios.

Aquecimento Uniforme

A combinação de uma câmara isolada e elementos de aquecimento bem posicionados garante que a temperatura seja consistente em todo o volume de processamento. Essa uniformidade é crítica para alcançar resultados previsíveis e repetíveis.

Alta Precisão e Controlo

Os controladores de temperatura modernos dão aos operadores um comando preciso sobre o processo de tratamento térmico. Esta precisão é essencial para materiais sensíveis e para processos que exigem estrita adesão a perfis térmicos.

Versatilidade na Aplicação

Os fornos de caixa são adequados para uma gama incrivelmente ampla de materiais e processos térmicos. As aplicações comuns incluem recozimento, têmpera, endurecimento, cura e incineração.

Facilidade de Operação e Segurança

Com mecanismos de carregamento simples e controlos automatizados de temperatura e tempo, os fornos de caixa são fáceis de operar. Eles também são projetados com múltiplos recursos de segurança para proteger tanto o operador quanto o equipamento.

Durabilidade e Fiabilidade

Estes fornos são tipicamente construídos para uma longa vida útil com requisitos mínimos de manutenção. A sua construção robusta garante que podem suportar os rigores de ciclos repetidos de alta temperatura.

Compreender os Compromissos

Embora altamente eficaz, o design do forno de caixa possui características inerentes que o tornam adequado para algumas aplicações, mas menos ideal para outras.

Processamento em Lote vs. Contínuo

Um forno de caixa é fundamentalmente uma ferramenta de processamento em lote. Você carrega um lote, executa um ciclo e o descarrega. Não foi projetado para o alto volume e produção contínua que um forno de transporte ou túnel pode fornecer.

Complexidade do Controlo da Atmosfera

Embora muitos modelos ofereçam bom controlo sobre o ambiente de ar ambiente, alcançar e manter uma atmosfera de gás inerte ou reativo específica e altamente pura frequentemente requer designs de forno mais especializados e caros.

Limitações de Tamanho e Capacidade de Produção

O design em "caixa", por sua natureza, tem limitações práticas no tamanho das peças que podem ser processadas. O seu fluxo de trabalho orientado a lotes também impõe um limite à produção total em comparação com os sistemas contínuos.

Tomar a Decisão Certa para o Seu Objetivo

Selecionar o forno certo depende inteiramente das exigências específicas do seu processo.

- Se o seu foco principal são resultados consistentes para trabalhos em lote: O aquecimento uniforme e o controlo preciso da temperatura do forno de caixa tornam-no uma escolha ideal e fiável.

- Se o seu foco principal é a produção contínua de alto volume: Deverá explorar outros designs, como fornos de transporte ou de túnel, pois o forno de caixa foi projetado para lotes discretos.

- Se o seu foco principal é a simplicidade e versatilidade para um laboratório ou oficina: Um forno de caixa oferece uma solução simples e multifuncional para uma vasta gama de tarefas comuns de tratamento térmico.

Compreender estes princípios básicos garante que seleciona um forno que não é apenas uma ferramenta, mas uma solução adaptada às suas necessidades específicas de processamento térmico.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Outros Nomes | Forno Mufla, Forno de Câmara |

| Função Principal | Aquecimento controlado e uniforme para o processamento de materiais |

| Principais Vantagens | Aquecimento uniforme, alta precisão, versatilidade, facilidade de uso, durabilidade |

| Aplicações Comuns | Recozimento, têmpera, endurecimento, cura, incineração |

| Tipo de Processamento | Processamento em lote (não contínuo) |

Pronto para elevar as capacidades do seu laboratório com um forno de alta temperatura personalizado? A KINTEK utiliza P&D excecionais e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas. Contacte-nos hoje para discutir como podemos melhorar a eficiência e os resultados do seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica